آشنایی با تولید تابلوهای برق صنعتی

تابلوهای برق

صنعتی کاربردهای وسیعی در صنایع مختلف دارد،در این مطلب سعی داریم تا شما

را با کلیات روش تولید تابلوهای برق صنعتی آشنا سازیم، تا پایان مطلب

همراهمان باشید.

ابتدا تعریفی از تابلوهای فشار

متوسط ارائه می دهیم : این تابلو در پستها و سوییچ بردهای توزیع مورد

استفاده قرار می گیرد و در سطوح ولتاژی 20 و 33 کیلو ولت طراحی و تولید می

گردند و معمولا بصورت چند سلولی مونتاژ می شوند.

تابلوهای وسایل اندازه گیری: این

تابلو معمولا بصورت تیپ می باشند که با نظارت شرکت برق جهت نصب کنتورهای

مصرف برق تولید گردیده و در واحدهای کارخانجات و ادارت نصب می گردد.

مراحل کلی ساخت تابلو:

1– بخش فلز و جوشكاري:

بطور كلي نوع دستگاههاي استقرار يافته در اين بخش ادوات سنگين فلز كاري مي باشد كه به ترتيب عبارتند از:

گيوتين برش ـ پانچ هاي 12 و 8

تني ـ خم 40 تني از نوع ديجيتالي ـ خم دستي ـ دستگاه مته كاري ـ دستگاه سه

كاره برش (خم و سوراخ كاري شمشها) ـ دستگاه جوش 250 A ـ سنگ فرز.

همه قطعات ابتدا وارد بخش برش

شده و به اندازه هاي مطلوب مطابق نقشه درمي آيند. سپس با توجه به فرم و

وضعيت مورد نياز براي هر قطعه به بخش هاي پانچ و خم كاري و مته كاري برده

مي شود (البته بعضي از قطعات مستقيما به بخش خم كاري مي روند و براي بعضي

ديگر ابتدا به بخش پانچ و بعد به بخش خم مي رود و بعضي از قطعات ممكن است

يكي از دو حالت فوق را نداشته باشد. كه شرح اين فرآيندها در مراحل بعدي

بطور كامل توضيح داده خواهد شد ).

قطعات خارج شده از اين بخش وارد

بخش جوشكاري مي شود در اين بخش قطعات مختلف ورودي ، با توجه به نيازشان

جوشكاري مي شوند. براي از بين بردن اثر خال جوشها و به منظور يكنواخت كردن

سطح فلز در رنگ كاري بخش هاي جوشكاري شده خارجي را به بخش فرزكاري مي برند

در اين بخش سطوح جوشكاري خارجي را توسط سنگ فرز صاف مي كنند اين مرحله

پايان كار بخش فلزكاري و تأمين يا تغذيه ورودي بخش رنگ كاري مي باشد (ساير

اطلاعات مربوط به اين بخش شامل فضاي لازم براي دستگاه ها ـ تعداد اپراتور ـ

سرويس كار و مشخصات دستگاه ها در بخش بعدي به تفسير شرح داده خواهد شد).

2- رنگ كاري:

قطعات ساخته شده در بخش فلزكاري پس از پرداخت كاري وارد بخش رنگ كاري مي شود در اين بخش

از رنگ های ساده برای محیط باز و رنگ های چرمی برای محیط بسته استفاده میشود

پودر رنگ را در داخل دستگاه رنگ

پاش ریخته و آن را با ولتاژ 20 kv بار دار می کنند و بدنه تابلو را به

زمین متصل میکنند و عمل پاشش را انجام میدهیم .

و بعد آنها را از (چنگك) آويزان

مي كنيم تا رنگ كمي خود را بگيرد و خشك شود. سپس قطعات نيمه خشك شده را

به (كوره) منتقل مي كنيم و در درجه حرارت 180 0c در مدت 20 دقيقه قرار مي دهيم.

3- مونتاژ بدنه و اسكلت داخلي:

در اين بخش كليه قطعات رنگ

آميزي شده با توجه به مكانهايي كه براي آنها مشخص شده به همديگر متصل مي

شوند. البته در مونتاژ بدنه به خاطر تلرانسي كه در ساختمان قطعات وجود دارد

و همچنين عدم اطمينان پانچ زني در مرحله فلزكاري بعضي از سوراخ كاريها در

اين بخش روي قطعات صورت

مي گيرد كه در بخش فرآيند شرح آنها داده خواهد شد.

4- مونتاژ الكتريكي:

بدنه و اسكلت مونتاژ شده در بخش

مونتاژ وارد اين بخش مي شود و در اين بخش كليه ادوات الكتريكي شامل ، فيوز

ـ كليد ـ كنتاكتور ـ رله ـ پريز ـ فتوسل ـ لامپ و شينه ها روي اسكلت داخلي

تابلو نصب مي شود و اين اسكلت داخلي ، روي پايه هاي داخلي تابلو نصب مي

شود. البته در مورد (شينه هاي الكتريكي) داخل تابلو بايد توضيح داد كه اين

شينه ها از (نوارهاي مسي) كه به صورت كلاف هستند در بخش (برش شمش) با توجه

به اندازه هاي مورد نياز بريده و خم و سوراخ مي شود و روي آن (وار نيش)

قرار مي گيرد سپس مدار توسط تكنسين برق تست مي شود و تابلو تكميل شده به

انبار مربوطه منتقل مي شود .

ملاحضات فني پيرامون توليد محصول:

ورقه هاي موردنياز در اين تابلو

از (ورقه هاي فلزي روغني) به ضخامت 2mm ساخته مي شود و ابعاد تابلو متناسب

با قطعات نصب شده در داخل آن مي باشد بطوري كه در موقع كار اپراتور روي

تابلو به راحتي امكان دسترسي به تمام قطعات داخلي آن باشد و همچنين در صورت

لزوم بتوانيم قطعات جانبي را به مدار وصل كنيم.

براي ايمني بيشتر اپراتور در

هنگام كار بايد در اين تابلو بجز (درب اصلي) ، دربي براي (محافظت شينه ها)

نصب شود در اين تابلو (سلولهاي مربوط به روشنايي معابر بايد جدا از

(سلولهاي توزيع) در نظر گرفته شود و اتصال سلولهاي توزيع بايد از شينه هاي

مسي يا آلومينيومي باشد و مدار روشنايي معابر اين تابلو بايد توسط

(كنتاكتور و از فتوسل) فرمان گيرد اين فتوسل روي ديواره كلاهك نصب مي شود.

در قسمت (رنگ آميزي) بايستي نوع

رنگ متناسب با شرايط (آب و هوايي) انتخاب شود و حتما عمليات (چربي زدايي)

بايد قبل از رنگ آميزي صورت گيرد. نوع ضخامت رنگ استفاده شده هم بايد توجه

نمود كه با آگاهي از محل نصب تابلو بين 20-40 ميكرون متغير است.

شينه هاي مورد استفاده در اين

تابلو بايد از جنس مس يا آلومينيوم با ضخامت (30*3mm) (طبق استاندارد)

انتخاب شود و محلهاي اتصال پس از سوراخ كاري كاملا تميز شده و توسط پيچ و

مهره به همديگر متصل شوند تا حداكثر (هدايت الكتريكي) به وجود آيد و شينه

ها زياد گرم نشود.

كابل ها در تابلو بايد حتما توسط كابلشو به شينه ها متصل شود.

براي نصب سيم (ارت) بايد حتما شينه مربوطه روي (كفي تابلو) محكم شود.

قطعات بكار رفته در اين تابلو

از قبيل كليد و كنتاكتور ـ فيوز ـ رله ـ فتوسل و غيره بايد به نحوي وصل شود

كه براي (تعمير) به راحتي در دسترس باشد و از (مارك هاي داراي استاندارد

جهاني) تهيه شود.

بمنظور شناسايي محصول بايد نقشه

كامل محصول كه شامل مدارات الكتريكي و ساير نكات فني آن است در اختيار

متقاضي قرار داده شود تا در (موقع تعمير) راحت تر اقدام شود.

استانداردهاي وسايل

استفاده شده در اين تابلو استاندارد IEC مي باشد كه طبق اين استاندارد

مشخصات برخي از قطعات مورد استفاده در تابلو برقرار صفحه بعد مي باشد .

الف ) كنتاكتورها : كنتاكتورها و هاديها بايستي طوري انتخاب شود كه جريان بارنامي را به طور مداوم تحمل كند و آسيب نبيند .

1 . افزايش درجه حرارت كنتاكتور نبايد از مقدار مشخصي بالاتر برود .

2 . كنتاكتور بايستي داراي پايداري كافي در شرايط كار باشد .

3 . كنتاكتور بايد علاوه بر تيغه هاي فرمان داراي تيغه هاي اصلي نيز باشد .

4 . فنرهاي عمل مننده بايستي زنگ نزده و خورده نشده باشد و نشود .

ب ) كليدهاي اتو ماتيك و فيوزهاي كاردي :

1 . محفظه كليد بايستي از ( فنل يا يلي استر ) با درجه خلوص بالا انتخاب شود .

2 . ترمينالها در سمت خط تغذيه و خط بار بايستي جهت اتصال به كابل شو مناسب باشد .

3 . كليدها بايد

داراي نشانگرهاي ON و OFF باشد و داراي دستگيره اطمينان باشد و بدون

برگرداندن دستگيره امكان وصل كليد نباشد .

4 . روي هر كليد بايد

مشخصاتي نظير استاندارد ـ ولتاژ اسمي ـ جريان اسمي ـ فركانس ـ نام كشور

سازنده و درجه حفاظت و … ذكر شود .

ج ) كليد هاي مينياتوري :

1 . بايد از نوع حرارتي مغناطيسي باشد و استقامت كافي در برابر جريان نامي داشته باشد .

2 . درجه حفاظت كليد با درجه حفاظت تابلو هم خواني داشته باشد .

3 . بدنه كليد بايستي به صورتي باشد كه جريان اتصال كوتاه دائم را تحمل كند.

4 . مشخصات كليد بايستي به صورت خوانا روي آن مشخص باشد .

د) شينه ها :

1 . ظرفيت الكتريكي شينه فاز نبايد از 150 درصد شدت جريان اسمي كليد اصلي تغذيه كننده تابلو كمتر باشد .

2 . شينه بايستي به ترتيب با رنگ هاي قرمز ، زرد و آبي باشد .

3 . شينه بايستي طوري طراحي شود كه تحمل اتصال كوتاه را داشته باشد .

ه ) سيم كشي :

1 . سيم كشي فشار ضعيف و فرمان تابلو نبايد از سيم نمره 2 كمتر باشد .

2 . مقدار ولتاژ تحمل سيم ها بايستي 1000 ولت باشد .

و ) طبق استاندارد شماره 1928 موسسه استاندارد و تحقيقات صنعتي

بخش هاي كنترل كيفيت تابلو

در اين طرح توليدي با توجه به حساسيت بخش ها ما دو بخش كنترل قرار مي دهيم .

1 . بخش كنترل مونتاژ بدنه : در

اين بخش كليه قطعات و عمليات انجام شده روي آن ها مورد بررسي قرار مي گيرد

كه به عنوان مثال : خم ها در زاويه و اندازه طراحي شده بايد باشد و همچنين

ابعاد آنها مطابق نقشه باشد و همچنين قطعاتي مانند درب براحتي باز و بسته

شده و هيچ گونه درگيري نداشته باشد و كليه قطعات در جاي خود محكم بسته شده و

ثابت قرار گرفته باشند .

به طور كلي با توجه به اين مطلب

كه ( خطا در ساخت ) قطعات فلزي منجر به مونتاژ نشدن تابلو مي شود . براي

تمامي بخش هاي كاري آن نمي توان تلرانس در نظر گرفت ولي به طور كلي براي

بخش هاي خم يا اتصالات تا 3 درصد تلرانس مورد نظر است . ضايعات اين بخش

قابل قبول و برگشت به سيستم نبوده و جزء ( ضايعات آهني ) تلقي مي شود .

2 . بخش مونتاژ الكتريكي :

در اين بخش قطعات پس از تكميل شدن مورد تست قرار مي گيرد كه اين تست شامل

كنترل اتصالات بخش فرمان معابر توسط ( اهم متر ) و همچنين كنترل اتصالات

شينه ها و اتصالات زمين مي باشد . با توجه به اين مطلب كه جريان تغذيه اين

تابلوها بالا مي باشد بايد اين كنترل به دقت صورت گرفته و خطا نداشته باشد .

كوچك ترين خطا در اين بخش باعث به خطر افتادن جان افراد و از بين رفتن

تجهيزات گران قيمت مصرف مننده ها مي باشد .

قطعات مورد استفاده در اين تابلوها هم بايد استاندارد و داراي برچسب كنترل كيفيت باشد

ماشين آلات مورد استفاده براي توليد محصول :

1. دستگاه برش ( گيوتين لنگي ) :

از اين دستگاه به منظور برش ورقه ها تا ضخامت 2.5mm استفاده مي شود كه در

ابعاد 2*1*2m مي باشد تنظيم كردن ساير قطعات مورد استفاده تحت برش در اين

دستگاه از فكهايي كه روي آن تعبيه شده است استفاده مي شود . سيستم راه

اندازي آن توسط فرمان الكتريكي مي باشد و موتور راه انداز آن يك موتور سه

فاز 2.2kw كيلو وات مي باشد . اين دستگاه در هر ماه يكبار احتياج به بازرسي

دارد كه اين كار توسط كارگر ماهر بخش صورت مي گيرد . سرعت كار اين دستگاه

ثابت و هر مرحله برش ( بدون محاسبه زمان اندازه گيري ) را در 5sec ثانيه

انجام مي دهد . اين دستگاه ساخت داخل كشور ( كمپاني ذوالقدري ) مي باشد و

داراي كيفيت نزديك به نمونه خارجي مي باشد .

2 . پانچ 8 تني : از

اين دستگاه به منظور سوراخ كردن قطعات كوچكتر تا قطر 2mm استفاده مي شود

اين دستگاه داراي ابعاد 0.6*0.6*2m مي باشد . نوع اثر گذاري در اين دستگاه

همانند پانچ 12 تني تغيير مي كند اين دستگاه توسط يك موتور 1.5kw كيلو واتي

سه فاز راه اندازي شده و توسط ( فرمان مكانيكي ) كار مي كند . تلرانس اين

پانچ با توجه به دقت ساخت قالبهاست كه البته در حدود صفر است . اين دستگاه

هر سه ماه يكبار سرويس كاري صفر است . اين دستگاه هر سه ماه يكبار سرويس

كاري مي شود كه شامل گريس كاري بخش هاي گريس خور مي باشد سرعت اين دستگاه

همانند پانچ 12 تني مي باشد . اين دستگاه در داخل كشور ساخته مي شود و ساخت

( كمپاني ذوالقدري ) مي باشد .

3 . دريل دستي :

از اين دريل به منظور سوراخ كاري در بدنه و ساير قطعات آن در بخش مونتاژ

استفاده مي شود . نوع سوراخ كاري آن قابل تنظيم و با سرعت ثابتي كار مي كند

اين دستگاه داراي 200w وات قدرت مصرفي مي باشد . اين دستگاه تقريبا به قطر

ورقه ها در هر 5sec ثانيه مي تواند يك سوراخ بزند . اين دستگاه ساخت

كمپاني ( بوش آلمان ) مي باشد و از فروشگاه هاي داخل كشور قابل خريد مي

باشد و قيمتي معادل 40000 تومان معادل 400000 ريال مي باشد

4 . خم كن :

از اين دستگاه به منظور فرم دادن قطعات بصورت دلخواه استفاده مي شود و اين

دستگاه داراي ابعاد 2.5*1*2 مي باشد . اين دستگاه توسط موتور 2.2kw كيلو

وات راه اندازي شده و سيستم راه اندازي و ( تنطيم زواياي ) آن توسط (

مدارات ديجيتالي ) مي باشد و سيستم حركت آن ( هيدروليكي ) مي باشد . اين

دستگاه با توجه به تنظيم دقيق ديجيتالي آن تا %.5 تلرانس مي تواند باشد .

اين دستگاه هر يك ماه يكبار بازديد مي شود كه شامل گريس كاري فكها و

بازبيني شلنگهاي رابط هيدروليكي مي باشد . سرعت عمل اين دستگاه براي ايجاد

خم حدود 4sec ثانيه مي باشد ..

5 . دستگاه فرم دهي شمشها :

از اين دستگاه براي برش ، سوراخكاري و خم كاري شمشها استفاده مي شود و

ابعاد آن 2*2*1.5m مي باشد . اين دستگاه توسط موتور 2.2kw كيلو وات بكار مي

افتد كه براي بخش خم كاري از ( مبدل هيدروليكي ) و براي بخش سوراخ كاري از

يك ( مبدل گيربكسي ) براي انتقال قدرت استفاده مي كند .. اين دستگاه بطور

متوسط ماهي يكبار نياز به سرويس كاري دارد كه شامل بازبيني ( شلنگهاي

هيدروليكي ) و بازبيني بخش هيدروليكي و ( بخش گيربكسي ) كه براي سوراخ كاري

مي باشد اين دستگاه ساخت داخل كشور مي باشد توسط ( كمپاني ذوالقدري )

ساخته مي شود .

6 . دريل ستوني :

از اين دريل به منظور سوراخ كردن قطعات ورق استفاده مي شود و داراي ابعاد

0.6*0.6*2m مي باشد . در اين دريل توسط تغيير ( مته ) مي توان قطر سوراخ را

تغيير داد اين دريل يك فك ثابت به عنوان نگهدارنده قطعات مي باشد كه فاصله

آن تا دريل تنظيم است . اين دستگاه توسط يك موتور 0.55kw كيلو وات راه

اندازي مي شود و سرعت آن از طريق تغيير محل تسمه قابل تنظيم است و اين

دستگاه هر دو ماه يكبار بازبيني و سرويس كاري مي شود كه شامل بازبيني تسمه

ها و روغن كاري برشها مي باشد . اين دستگاه ساخت داخل كشور مي باشد و توسط (

شركت ماشين ابزار ) توليد مي شود .

7 . دستگاه جوش : از

اين دستگاه براي جوشكاري ورقه ها به ضخامت 2.5mm استفاده مي شود . اين

دستگاه داراي خروجي هاي آمپراژ 250-200-150-100-75 مي باشد . ابعاد اين

دستگاه /8*/5*/5m مي باشد و تلرانس و سرعت كاري اين دستگاه وابسته به مهارت

اپراتور دارد ( ولي بطور معمول هر سانتي متر را در مدت زمان در حدود 3sec

ثانيه جوش مي دهد ) . اين دستگاه ساخت داخل كشور مي باشد و ساخت كارخانه (

تهران نو ) است ،

8 . سيستم مشعل و كوره :

از اين سيستم براي خشك كردن قطعات رنگ آميزي بكار گرفته مي شود و محوطه

آن داراي ابعاد 5*2*3m مي باشد و سرعت كاري اين دستگاه براي قطعات رنگ

آميزي شده 20 دقيقه تحت دماي 160 درجه سانتي گراد مي باشد سرويس كاري اين

كوره هر دو ماه يكبار مي باشد كه شامل تميز بودن ، مخزن كوره ، سرويس كاري

مشعل و تميز كردن محوطه كوره مي باشد . كه اين كار تحت نظارت مسئول بخش

انجام مي شود .

سيستم احتراقي و توليد گرماي

اين كوره از يك مشعل و يك كوره حرارتي به شكل استوانه و يك فن براي دمش

هواي گرم و همچنين كنترل درجه حرارت تشكيل شده است كه اين سيستم از طريق

ايجاد حرارت در محفظه استوانه اي شكل خارجي و دمش آن توسط فن به داخل كوره و

همچنين مكش هوا از قسمت پائين كوره براي به جريان انداختن هوا به داخل

كوره كار مي كند ( و همچنين مكش هوا از قسمت پايين) اين سيستم ساخت داخل

كشور و شركت ( ايران رادياتور ) مي باشد

قطعات و المان هایی که برای ساخت تابلو های برق مورد استفاده قرار میگیرند:

1- کابلشو:

برای اتصال سر کابل به شینه ها و

ترمینال ها از کابلشو اشتفاده میشود. کابلشو ها در اندازه های متفاوت برای

کابل ها ی با قطر متفاوت ساخته میشوند.

به منظور اتصال کابلشو به سر

کابل (کابلشو زندن) ابتدا کابلشو متناسب با قطر سیم را انتخاب نموده و سپس

روکش قسمتی از سر کابل را که در کابلشو میتواند قرار بگیر با تیزبر

برمیداریم و در نهایت با دستگاه پرس کابلشو را بر روی سیم محکم میکنیم.

برای پرس کابلشو میتوان از

دستگاه پرس دستی یا دستگاه پرس روغنی استفاده نمود. هنگام پرس کابلشو بر

روی سیم باید دقت نمود که پرس را از قسمتی شروع کنیم که به کابل نزدیکتر

است و طی چند مرحله (سه یا چهار مرحله بسته به قطر کابلشو) تا قسمتی که نوک

سیم درون کابشو میباشد را پرس میکنیم. با ید توجه کرد که پرس را میتوان دو

باز انجام داد بار اول تیغه ای را که اندازه اش از کابلشو کمی بزرگتر است

بکار ببریم و بار دیگر تیغه ی متناسب با کابلشو را استفاده کنیم. این امر

موجب میشو که برآمدگی سطح کابلشو بعد از پرس کمتر باشد و سطح صافتری را

داشته باشیم و این خود موجب میشود که گرادیان میدان روی کابلشو کمتر شود.

پس از پرس زدن قسمتی از کابلشو را که نیازی نیست با هادی های دیگر در تماس باشد با عایق مناسبی مانند ریکم میتوان پوشانید.

نحوه ی عایق کردن به این صورت

میباشد که ابتدا عایق را بر روی سطح مورد نظر قرار داده و سپس با حرارت

مستقیم شعله عایق را کاملا بر روی هادی تثبیت میکنیم. باید دقت شود که

حرارت بطور کاملا یکنواخت به عایق داده شود تا هوا در زیر آن نفوذ نکند و

حرارت زیادی که ناشی از ثابت نگه داشتن شعله در یک نقطه است موجب سوختن

عایق نگردد.

شکل زیر نمونه هایی از کابلشو را در اندازه های متفاوت نشان میدهد.

2- انگشتی:

برای اتصال دو کابل بهم یا مفصل زدن بین دو کابل استفاده میشود و در اندازه های متفاوتی برای کابل های با قطر متفاوت ساخته میشوند.

برای مفصل زدن بر روی کابل

ابتدا انگشتی متناسب با کابل را انتخاب نموده و سپس روکش سر کابل ها را به

اندازه ی نصف طول انگشتی با تیزبر جدا کرده و کابل ها را از دو طرف درون

انگشتی قرار داده و انگشتی ها را توسط دستگاه پرس بر روی کابل محکم میکنیم.

در نهایت قسمتی از کابل را که با انگشتی بهم متصل نموده ایم با عایق مناسب کاملا میپوشانیم.

3- ترمینال:

از ترمینال در انتهای کابل هایی

که جهت تغذیه ی مصرف کننده تعبیه شده اند استفاده میشود تا بتوان مصرف

کننده را به راحتی به تغذیه کننده متصل نمود. باید توجه داشت که کابل های

تغذیه کننده و مصرف کننده توسط کابلشو به ترمینال متصل میگردند.

4- گلند:

گلند در قسمتی از تابلو بکار

میرود که کابل از خارج تابلو به آن وارد میشود این امر موجب میگردد که بدنه

ی تیز تابلو به روکش کابل ها صدمه نزند از آنجایی که ممکن است قطر کابل ها

متفاوت باشد گلند ها در اندازه های گوناگونی ساخته میشوند.

5- مقره:

جهت ایزوله نمودن شینه ها و

هادی های درون تابلو از بدنه ی آن از مقره ها استفاده میکنند که جنس آنها

باید خاصیت عایقی خوبی داشته باشد تا بتواند این امر را برای ما میسر سازد.

مقره ها با توجه به کاربرد آنها شکل ظاهری متفاوتی دارند و همچنین در ولتاژهای متفاوت باید از مقره با اندازه ی متفاوت استفاده نمود.

در شکل های زیر نمونه هایی از

مقره را در اندازه و شکل های متفاوت مشاهده میکنید که کاربرد هر کدام و

همچنین استفاده ی آنها در رنج های مختلف ولتاژی همراه عکس توضیح داده شده

است.

شکل زیر چند نمونه از مقره های فشار ضعیف را نشان میدهد که شینه به یک طرف آن پیچ میشود و طرف دیگر آن به بدنه پیچ میشود.

6- شینه:

براي آماده سازي شينه ها كه

براي ارتباط مسير الكتريكي بين كليد و فيوز ها مي باشد از يك دستگاه برش

مخصوص استفاده مي شود . كه علاوه بر وظيفه برش وظيفه خم كاري شينه ها را

نيز بر عهده دارد مقطع اين شينه ها ( 30*3cm ) مي باشد و طول آن با توجه به

فاصله اتصالات متغير مي باشد و به تعداد مراحل انشعاب روي اين شينه ها

سوراخ ايجاد مي شود و به همديگر پيچ مي شود . البته اين شينه ها توسط

وارنيش از يكديگر عايق مي شوند كه ابتدا وارنيش را روي شينه مي كشند و سپس

روي وارنيش را حرارت مي دهند تا وارنيش به شينه بچسبد و درنيايد ، رنگ

وارنيش زرد ، آبي و قرمز مي باشد در

7- ترانس جریان (ct):

Ct برای نمونه برداری از جریان

مورد استفاده قرار میگیرد این نمونه برداری با نسبت های مختلفی صورت میگیرد

و جریان اصلی را با کمک ct تا حد زیادی کاهش میدهند و این نمونه ی کاهش

یافته را میتوان به آمپرمتر داد و آمپرمتر مقدار واقعی جریان را نشان

میدهد.

8- جعبه فیوز:

فیوز های کاردی را میتوان درون

جعبه فیوز نیز قرار داد که مزیت آن نسبت به پایه فیوز این است که در این

حالت فیوز ها را میتوان بصورت سه فاز قطع و وصل نمود و نیازی به فیوز کش

نیز نمیباشد.باید توجه داشت که عمل قطع و وصل را اگر زیر بار انجام میدهیم

تا حد امکان سریع انجام شود تا از عمر جعبه فیوز کاسته نشود.

9- خازن :

برای ساختن تابلو های پست خازنی جهت کاهش مصرف توان راکتیو برخی کارخانجات از خازن ها در تابلو برق استفاده میشود.

خازن ها با اعمال راكتانس خازني

به مدار ، به شكل موثر در مقابل راكتانس القايي مواد واكنش نشان داده شده و

امپدانس مدار راتغيير مي دهند . اين عمل به نوبه خود ممكن است موجب افت يا

افزايش ولتاژ مدار گردد . وجود خازن همچنين به بهبود ضريب توان مدار منجر

گشته و از اين طريق جريان مورد نياز جهت تامين يك بار مشخص را كاهش داده و

تافات مدار را كم مي نمايد.

فيوزها:

در كلية تأسيسات الكتريكي براي

جلوگيري از صدمه ديدن و معيوب شدن وسايل و يا قطع كردن دستگاههاي معيوب از

شبكه كه براثر عوامل مختلف از قبيل نقصان عايقبندي، ضعف استقامت الكتريكي

يا مكانيكي و يا ازدياد بيش از حد جريان مجاز (اتصال كوتاه) وسايل حفاظتي

مختلف به كار ميرود.

اين وسايل بايد طوري انتخاب

شوند كه در اثر اضافه بار و يا اتصال كوتاه در كوتاهترين زمان ممكن و قبل

از اين كه صدمهاي به سيمها و تجهيزات الكتريكي شبكه برسد مدار قسمت معيوب

را قطع كنند. يكي از اين وسايل حفاظتي فيوز است فيوزها از نظر زمان قطع بر

حسب منحني ذوب سيم حرارتي داخل آنها به دو نوع كند كار و تنر كار تقسيم

ميشوند. فيوزهاي تند كار داراي زمان قطع كمتر از فيوزهاي كند كار بوده و

به همين دليل در مصارف روشنايي به كار ميروند. فيوزهاي كند كار داراي زمان

قطع طولانيتري بوده در نتيجه براي راهاندازي موتورهاي الكتريكي به كار

ميروند. تحمل جريان راهاندازي موتور در حدود 3 تا 7 برابر جريان نامي است

كه بر روي كلية فيوزها جريان نامي آنها نوشته ميشود كه اين جريان كمتر از

جريان ماكزيمم تحمل فيوز است.

فيوزها در انواع فشنگي، اتوماتيك (آلفا)، مينياتوري، بكس، كاردي (تيغهاي)، شيشهاي يا كارتريج و فيوزهاي فشار قوي ساخته ميشوند.

الف) فيوز فشنگي:

اين فيوزها از يك سيم حرارتي

تشكيل شدهاند، زماني كه جريان از حد مجاز بيشتر شود ذوب شده و موجب قطع

كامل مدار ميگردند. معمولاً از فيوزهاي فشنگي براي حفاظت مدار در مقابل

اتصال كوتاه استفاده ميشود. فيوزهاي فشنگي از دو قسمت اصلي بنام پايه و

كلاهك تشكيل شدهاند. جنس قسمت عايق آنها از چيني يا سراميك ميباشد پاية

فيوز داراي دو پيچ ورودي و خروجي جريان است و كلاهك و فشنگ روي آن بسته

ميشود. كلاهك يا نگهدارندة فشنگ فيوز به وسيلة پيچ به پايه وصل ميشود.

چنس فشنگ فيوز از چيني يا سراميك بوده و سيم حرارتي از سوراخ وسط آن عبور

داده ميشود. معمولاً اطراف سيم حرارتي را از خاك كوارتز يا ماسة ريز

پرميكند. خاصيت اين پودر اين است كه در هنگام قطع فيوز ذوب شدن سيم حرارتي

باعث خاموش شدن جرقة توليد شده در داخل فشنگ ميشود و از تركيده شدن فشنگ

در اثر جرقه جلوگيري مينمايد. جنس كلاهك نيز عايق است و قسمتهاي هادي كه

روي آن نصب ميشود از قلز برنج ميباشد معمولاً روي فشنگ پولك رنگي نصب

ميشود كه اين پولك نشان دهندة آمپر فيوز ميباشد. همچنين در هنگام سوختن

فيوز پولك از محل خود خارج شده و ميتوانيم تشخيص دهيم كه فيوز سوخته است.

فيوزهاي فشنگي را فيوزهاي حلزوني نيز ميگويند.

فيوزهاي فشنگي را فيوز تنبل يا كند كار نيز مينامند.

كاربرد فيوزهاي فشنگي:

چون فيوزهاي فشنگي در زمان

جريان غيرمجاز مقداري با تأخير عمل ميكنند در نتيجه از اين فيوزها براي

حفاظت موتورهاي سه فاز و تكفاز آسنكرون در مقابل اتصال كوتاه استفاده

ميشود چنانكه ميدانيم جريان راهاندازي اين موتورها در حدود 3 تا 7 برابر

جريان نامي موتور ميباشد به همين دليل چون اين فيوزها داراي زمان قطع

طولاني هستند در نتيجه تحمل جريان راهاندازي را داشته و زود نميسوزد.

نحوة انتخاب فيوزهاي فشنگي براي موتروهاي القائي به اينصورت است كه جريان

فيوز را دو برابر جريان نام موتور انتخاب ميكنيم مثلاً اگر يك موتور سه

فاز بر روي پلاك آن جريان 12A آمپر نوشته شده باشد براي هر فاز آن از يك

فيوز فشنگي 25A آمپر استفاده ميكنيم.

نكتة مهم اينكه هيچ گاه براي

حفاظت سيستم برق منازل از فيوز فشنگي استفاده نكنيم زيرا اولاً يكبار مصرف

بوده ثانياً در صورت بروز اضافه بار و برق گرفتگي سريع عمل نميكند و موجب

صدمات جبران ناپذيري ميگردد. توجه داشته باشيم كه هيچ گاه فيوزهاي سوختة

فشنگي را با گذاشتن تكه سيم در داخل فشنگ مورد استفاده قرار ندهيم زيرا

ممكن است جريان سيم جايگزين شده، بالاتر از جريان فيوز باشد و موجب صدمه

زدن و سوختن دستگاهها و مدارات مربوطه شود پس به طور كلي نتيجه ميگيريم كه

بيشترين كاربرد فيوزهاي فشنگي براي حفاظت موتورهاي القائي آسنگرون در

مقابل اتصال كوتاه ميباشد.

ب) فيوز اتوماتيك يا آلفا:

نوع ديگر از فيوز اتوماتيك است

كه عبور جريان بيش از حد مجاز از آن موجب قطع مدار ميشود ميتوان دوباره

شستي روي فيوز فشار داد تا ارتباط برقرار شود. اغلب فيوزهاي اتوماتيك در دو

حالت اتصال كوتاه و اضافه بار مدار را كنترل ميكنند پس از قطع شدن اين

فيوزها بايد زمان كوتاهي صبر كرد تا فيوز سرد شود و دوباره شستي آن را فشار

داد تا مدار را وصل كند به طور كلي در فيوزهاي اتوماتيك از دو عنصر حرارتي

و مغناطيسي استفاده شده است كه قسمت مغناطيسي را مقابل اتصال كوتاه و قسمت

حرارتي مدار را در مقابل اصافه بار (افزايش تدريجي جريان) حفاظت ميكند

كاربرد اين فيوزها بيشتر در حفاظت سيستم برق منازل مسكوني ميباشد.

ج) فيوزهاي مينياتوري:

نوع ديگري از فيوزها فيوز

اتوماتيك است كه به عنوان كليد نيز از آن استفاده ميشود به همين دليل به

آن كليد فيوز مينياتوري نيز گفته ميشود ساختمان داخل آن شبيه فيوز

اتوماتيك است و از سه قسمت رلة حرارتي و رلة مغناطيسي تشكيل شده است چون

روي فيوز مينياتوري يك كليد قرار گرفته است كه با استفاده از آن ميتوان

مانند يك كليد مدار را قطع و وصل نمود و در اصل اين كليد شبيه شستي روي

فيوز اتوماتيك يا آلفا عمل ميكند اين فيوز نيز مدار را در برابر اتصال

كوتاه و اضافه بار حفاظت مينمايد با توجه به مرغوبيت سرعت عمل بهتر حجم

كمتر و ارزانتر بودن قيمت و همچنين خاصيت كليد داشتن امروزه جايگزين

فيوزهاي آلفا شدهاند و در اغلب منازل و مكانها از اين فيوزها استفاده

ميشود. فيوزهاي مينياتوري در دو نوع سه فاز و تكفاز ساخته ميشوند.

د) فيوزهاي فشار قوي:

اين فيوزها براي جريان بالاتر

از 200A آمپر مورد استفاده قرار ميگيرند و در شبكههايي با توان زياد از

آنها استفاده ميشود اين فيوزها داراي دستهاي ميباشند كه توسط آن فيوزها

را در جاي خود قرار ميدهند و يا خارج ميكند و به آن فيوزكش ميگويند چنين

فيوزهايي در تابلوها با جريان و توان بالا مانند پستهاي برق كارخانجات

مورد استفاده قرار ميگيرند و به آنها فيوز كاردي نيز ميگويند.

فيوزهاي فشار قوي با توان و جريان بالا را با حروف NH نشان ميدهند.

فيوزهاي فشار قوي با توان ـ جريان و ولتاژ بالا را با حروف HH نشان ميدهند.

مدار فرمان :

بهره برداری مطمئن و بی وقفه از

تاسیسات الکتریکی ومراکز تولید نیرو و تامین انرژی الکتریکی مورد نیاز

تجهیزات برقی کارخانه جات صنعتی و مراکز اقتصادی تا حدود زیاد به خصوصیات و

ویژگی ها و

طرز عمل کلید ها و وسایل کنترل مدارها بستگی دارد .

وسایلی که در مدارهای فرمان تابلو به کار میروند به این قرار است :

- کنتاکتور

- شستی استارت استپ

- رله

- لامپ های سیگنال

- فتوسل

- تایمر

– فتوسل:

وسيلهاي است كه نسبت به نور

حساس بوده و با برخورد شعاعهاي نوري به صفحه آن باعث افزايش مقاومت اهمي يك

مقاومت نوري ميشود در اين حالت مدار را قطع ميكند. با كاهش نور مقاومت

اهمي كقاومت نوري كم شده و مانند يك هادي عمل ميكند. در اين حالت ولتاژي

را به رله داخل آن رسانده و موجب وصل شدن رله ميگردد در داخل رله يك كليد

باز وجود دارد كه با تحريك رله جريان را از خود عبور داده، در واقع كنتاكت

باز و بسته ميشود. از اين عملكرد فتوسل ميتوانيم براي روشن خاموش كردن

لامپهاي معابر و محوطه مراكز بزرگ مانند كارخانجات، مدارس، بيمارستانها و

غيره استفاده كنيم. امروزه معمولاً فتوسلها را در مسير بوبين كنتاكتورها

قرار داده و ولتاژ تغذيه لامپها را از مدار قدرت كنتاكتور ميگيرند شكل زير

طريقه قرار دادن فتوسل را در مسير بوبين يك كنتاكتور نشان ميدهد.

فتوسلها بايد در نقاطي نصب شوند كه نور روز مستقيماً به آنها بتابد و تا جايي كه امكان دارد سايه هيچ وسيلهاي روي آن نيفتد.

تایمر :

کلیدی که پس از گذشت زمان تعیین شده عمل نموده و فرمان قطع و یا وصل را صادر مینماید.

كنتاكتورها:

تعريف كنتاكتور:

يك مليد الكترومغناطيسي است كه با فرمان جريان كم مدارهاي قدرت با

جريانهاي بالا را راهاندازي ميكند مزايائي كه باعث ميشود در راهاندازي

ماشينهاي الكتريكي به جاي كليدهاي دستي (اهرمي، غلطكي و زبانهاي) از

كنتاكتورها استفاده كنيم به شرح زير است:

1) كنترل و فرمان از راه دور ماشين به وسيلة كنتاكتور امكانپذير است.

2) از خطرات ناشي از راه افتادن مجدد ماشينهايي كه در اثر قطع ناگهاني برق از كار ميافتند جلوگيري ميشود.

3) به وسيله كنتا كنتور امكان قطع و وصل ماشينهاي الكتريكي از چندين نقطه امكان پذير ميباشد.

4) عمر مكانيكي كنتا كنتور نسبت به ساير كليدها خيلي بسشتر است.

5)امكان مدار فرمان اتوماتيك به وسيله كنتا كنتور امكان پذير است.

6) حفاظت دستگاهها و ماشينهاي الكتريكي به وسيله كنتا كتور مطمئنتر و ايمنتر است.

ساختمان و طرز كار كنتا كتور:

كنتا كتور تشكيل شده است از يك

آهنرباي الكتريكي كه يك قسمت از هسته آن متحرك بوده و به وسيله فنري از

قسمت ثابت جدا نگه داشته ميشودو يك سري كنتاكت عايق شده از يكديگر به آن

متصل ميباشد كه به همراه قسمت متحرك حركت ميكنند. در قسمت ثابت يك سري

كنتاكت ديگر قرار گرفتهاند. هنگاميكه از سيم پيچ بوبين كنتاكتور جرياني

عبور ميكند توسط نيروي مغناطيسي كنتاكتهاي ثابت و متحرك روي يكديگر فشرده

ميشود. در همان حالت فنر بين دو قسمت هسته فشرده مي شود اما زمانيكه ولتاژ

بوبين قطع شود و يا از حد معمول كمتر گردد نيروي فنر موجب باز شدن كنتا

كتها بصورت اتوماتيك از يكديگر مي شود. عكس اين حالت نيز صادق است.

يعني در حالت بدون جريان بودن

بوبين كنتاكتور يك سري از كنتاكتهاي ثابت و متحرك به يكديگر وصل هستند و

زمانيكه جريان به بوبين كنتاكتور وصل مي شود ارتباط بين كنتاكتها قطع

ميشود پس نتيجه مي گيريم كه كنتاكتهايي را كه با وصل بوبين و فشرده شده

فنر بين دو قسمت هستند به يكديگر وصل ميشوند كنتاكتهاي باز و كنتاكتهايي

كه با وصل بوبين به برق از يكديگر جدا مي شوند را كنتاكتهاي يسته مي گويند.

حلقههاي اتصال كوتاه روي هسته بوبين كنتاكتور (حلقه فراژه):

روي قسمت ثابت هسته بوبين

كنتاكتورها دو عدد حلقه بسته (اتصال كوتاه) قرار گرفته است كار اين دو حلقه

اين است كه يك ميدان مغناطيسي خود القايي ايجاد كرده و در واقع مانند

ثانويه ترانسفورماتور عمل مي كنند. ميدان مغناطيسي توليد شده به وسيله اين

دو حلقه سبب ميشود تا از نوسانات و لرزش هسته متحرك جلوگيري به عمل آيد و

كنتاكتور هنگام كار ايجاد سرو صدا نكند. در صورتي كه مدار تغذيه بوبين

كنتاكتور قطع شود در اثر نيروي فنري كه داخل كليد قريار دارد اتصالات

برقرار ميشود و دوباره به حالت اول باز مي گردد.

قسمتهاي كنتاكتور:

اين اجزاء عبارتند از:

1) قاب نگهدارنده كنتاكتهاي قسمت فوقاني.

2) قاب نگهدارنده پيچ كنتكاكت بر روي قاب.

3) بوبين كنتاكتور: از تعداد دور زيادي سيم با قطر نازك كه به دور يك قرقره پلاستيكي پيچيده است.

4) هسته: مانند هسته ترانسفورماتور ورقه ورقه ميباشد.

5) حلقه اتصال كوتاه براي جلوگيري از لرزش.

6) فنر برگشت كنتاكتها به وضعيت عادي.

7) قاب نگهدارنده كنتاكتهاي متحرك.

8) كانال يا معبر كنتاكتهاي متحرك.

9) فنر پشت قاب متحرك.

10) نگهدارنده فنر.

11) كنتاكتهاي متحرك مربوط به مدار قدرت.

12) كنتاكتهاي متحرك مربوط به مدار فرمان.

13) فنر پشت كنتاكت فرمان.

14) نگهدارنده فنر كنتاكت فرمان.

15) بست متصل كننده قاب تحتاني به فوقاني.

16) كانال و پيچ مربوط به كنتاكت مدار فرمان.

17) ترمينال اتصال سيم بويين.

مقادير نامي كنتاكتورها:

براي تغذيه الكتروموتورهاو ساير

مصرفكنندهها اغلب از شبكه فشار ضعيف 330v ولت استفاده ميشود براي اتصال

مصرفكنندهها به اين شبكه بايد از كليد كنتاكتوري استفاده نمود كه داراي

مشخصات مناسبي بوده و كنتكتهاي آن تحمل جريان راهاندازي و دائمي را داشته

باشد همچنين در صورت اتصال كوتاه زماني طول بكشد تا كنتاكتهاي آن صدمه ديده

و معيوب شود. به هيمن منظور براي اينكه بتوانيم يك كنتاكتور مناسب را

انتخاب نمائيم بايد مقادير نامي كنتاكتورها را بشناسيم معمولاً مهمترين اين

مقادير بر روي پلاك بدنه كنتاكتور نوشته ميشود. نكته مهم ديگر اينكه به

طور كلي در انتخاب كليد براي مصرف كنندهها و الكتروموتورها بايد جريان

كليد تقريباً دو برابر جريان نامي مصرفكنندهها و الكتروموتورها باشد.

مقادير نامي كه بر روي كنتاكتور قيد ميشوند عبارتند از:

1) جريان نامي:

چون كنتاكتهاي متحرك با فشار بر

روي كنتاكتهاي ثابت اتصال پيدا ميكند و سطح كنتاكتها نيز كاملاً صاف

نيست لذا سطح تماس آنها يك نقطه كوچك خواهد بود. بنابراين در محل تماس دو

كنتاكت به علت كم سطح بودن تماس مقاومت الكتريكي وجود داشته و عبور جريان

موجب گرم شدن كنتاكتها ميگردد.

واضح است كه هر چه زمان عبور

جريان بيشتر باشد كنتاكتها بيشتر گرم ميشوند با توجه به زمان لازم براي

وصل بودن كنتاكتور جريانهاي زير تعريف ميشود:

الف) جريان دائمي (Ith2):

جرياني است كه ميتواند در

شرايط كار نرمال و در زمان نامحدود بدون قطع شدن از كنتاكتهاي كنتاكتور

كرده و به آن هيچ صدمهاي نزند و حرارت ايجاد شده در كنتاكتها از حد مجاز

تجاوز ننموده و هيچگونه تعمير و سرويس مانند تميز كردن كنتاكتها و عوض

كردن آنها مورد نياز نباشد.

ب) جريان هفتگي (Ith1):

جرياني است كه اگر در شرايط

كارنرمال به مدت يك هفته از كنتاكتهاي كنتاكتور عبور نمايد هيچ گونه

صدمهاي به آنها نزده و نياز به تعويض و سرويس نباشد.

ج) جريان هشت ساعتي (Ith):

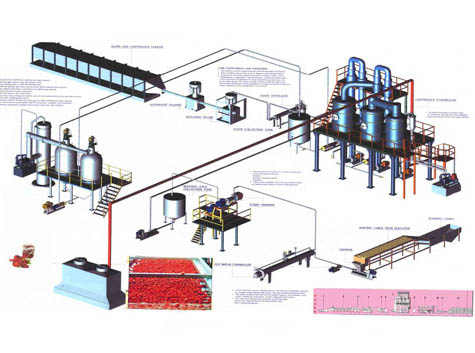

فرآیند تولید رب گوجه فرنگی

رب

گوجه فرنگی از فرآورده های غذایی تبدیلی است که به عنوان عصاره گوجه فرنگی

حاوی حجم زیادی از خواص یاد شده از گوجه فرنگی می باشد که به عنوان چاشنی

در بیشتر غذاها مصرف می شود و طعم دهنده و رنگ دهنده ای منحصر به فرد می

باشد .در گذشته ای نچندان دور هر کسی رب مورد مصرف خود را به صورت سنتی در

منزل طبخ می نمود. در این روش سنتی گوجه ها را شسته و به مدت یک روز در آب

خیس نموده و خورد می کنند و بعد از مدتی تحت فشار قرار داده تا آب گوجه

فرنگی خارج شود سپس آن را در صافی ریخته تا آب گوجه فرنگی را از تفاله آن

جدا کنند .پس از این مرحله آب صاف شده گوجه فرنگی را جوشانده تا غلیظ شود و

رب گوجه فرنگی حاصل گردد و در ظروف سفالی و یا شیشه ای نگهداری کنند.

اما

امروزه همانند همه عرصه های دیگر زندگی تکنولوژی به کمک بشر آمده تا رب

گوجه فرنگی در بهداشتی ترین شرایط، عالیترین بسته بندی و در نهایت کیفیت به

سهولت در دسترس همگان قرار گیرد .

خلاصه فرآیند تولید رب:

1. دریافت گوجه فرنگی

2. خیساندن وشستشوی مقدمات گوجه

3. سرورتینگ و شستشوی گوجه

4. خردکردن گوجه

5. پخت اولیه

6. فیلتراسیون

7. تانک فرموله

8. تغلیظ آب گوجه

9. پاستوریزاسیون

10 . پرکردن درقوطی ودربندی

11. پاستوریزاسیون قوطی پرشده

12. عبوراز زیردوش آب سرد

13 . خشک کردن

14 .)اتیکت زنی وبسته بندی

فرآیند تولید محصول بشرح ذیل قابل بیان می باشد:

1-

گوجه فرنگی درسبدهای یا جعبه های 25 کیلوگرمی وارد کارخانه می شود و پس از

توزین در سکوی بارگیری قرار میگیرد و کالای توزین شده وبا کنترل تعداد

جعبه با سبد تحویل گرفته می شود.

2-

درمحل سکوی بارگیری یک حوضچه سیمانی قرار دارد که کف آن از صفحات مشبک

پوشانده شده و پر از آب است گوجه ها از سبد در آب حوضچه تخلیه می شود البته

کف حوضچه دارای شیب مناسب میباشد . بطوریکه با باز کردن دریچه خروج گوجه

ها به راحتی همراه آب درکانال مربوطه جاری شده و ضمن شستشو اولیه به سمت خط

تولید بعد از آن بوده و مجهزبه لوله های هوا میباشد هوای دمیده شده از این

لوله هاسبب ب ه غلیان در آمدن گوجه ها ودرنتیجه شستشوی بهترگوجه ها میشود.

3-

سپس گوجه ها برای شستشوی نهایی از زیر دوشهای آب رد شده وروی میز سورتینگ

قرار می گیرد گوجه فرنگی ها درحین عبور از روی سورتینگ توسط کارگرانی که در

دو طرف میز قرار دارند مورد بازرسی قرار میگیرند وگوجه های نامناسب وکال و

لهیده و یا چیزهای دیگری مثل چوب و غیره که احتمالاً خمراه گوجه باشند از

گوجه ها جدا می گردند.

4-

گوجه های تمیز شده پس از عبور از زیر دوش آب که شستشوی نهایی را انجام می

دهد وارد خردکن می شود و در آن خرد کن که از یکسری تیغه های را انجام می

دهد وارد خردکن می شود و در آن خردکن که از یکسری تیغه های متحرک تشکیل شده

است سبب خرد شدن گوجه ها میشود .گوجه های خرد شده وراد مخزنی با حجم حدود

یک متر مکعب درزیر خردکن موسوم با بالانس تانک می شوند.

5-

گوجه های خرد شده توسط منوپمپ وارد پری هیتر می شوند . پری ه یتر یک

دستگاه افقی استوانه است که درون آن لوله های استیل با قطر کمتر قرار دارد و

اطراف لوله ها بخار می باشد بطوریکه گوجه های خرر شده با عبور از داخل این

لوله های به حرارت حدود 90- 85 درجه سانتیگراد می رسند .

حرارت داده شده درپری هیتراولا سبب می شود تا راندمان آبدهی در مرحله فیلتراسیون افزایش یابد.

ثانیا

آنزیم پکتیناز از بین برود و در نتیجه رب تولیدی از ویسکوزیته مناسبی

برخوردار باشد ثالثاً بار میکروبی کاهش یافته و به رندمان سالم سازی

درمراحل بعدی کمک می کند و بعلت متلاشی و نرم شدن بافت گوجه ها ضمن آسانتر

کردن عمل آبگیری استهلاک صافی ها را نیز کاهش می دهد.

6-

گوجه های خردشده پس از عبور از پری هیتر وارد صافیها می شوند این صافیها

دو یا سه مرحله ای می باشند بطوریکه تفاوت مراحل مختلف در قطر توری های

آنها می باشد توری مرحله اول با سوراخهای با قطر یک و مرحله دوم حدود 0.7

میلی متر می باشد. مراحل مختلف اولاً برای بالابردن کیفیت وکمیت آب گیری می

باشد و ثانیاً بسته به شرایط مواد اولیه می توان به دلخواه ازبعضی مراحل

استفاده کردد و یا آن را ازدورخارج نمود.

7-

پس از آن آب گوجه وارد تانک فرموله که مخازنی استیل می باشد می شوند در

این مخازن به میزان حداکثر 3 درصد وزن محصول نهایی به آبگوجه نمک طعام

افزوده می شود.

8-

آب گوجه فرموله شده توسط پمپ وارد دیگ تغلیظ می گردد . البته نمک را می

توان درمحصول نهایی پس از خروج از دیگ تغیلظ اضافه کردن اما بعلت بالابودن

ناخالصی درکشور ما ولزوم افزودن آب نمک بجای نمک خشک اینکار اگر در تانک

فرموله انجام شود صحیح تر است . آب گوجه می تواند دریک یا دو یا چند مرحله

تغلیظ شود (تا به محصول نهایی تبدیل گردد اینکار در کارخانجات رب گوجه

فرنگی معمولاً دردو مرحله بصورت بچ و یا دریک سیستم مدا وم و به صورت

سیرکولاسیون انجام می شود اما در کارگاه کوچک می توان از دیگهای تحت خلا یک

مرحله ای و یا از دو دیگ مشابه هم و درطی دو مرحله استفاده نمود .

در

هر حال آب گوجه دردیگ تغلیظ تخت خلا و بصورت غیرمستقیم تماس با حرارت بخار

حرارت می بیند وآب خود را از دست می دهد و بنا به دلخوا تولید کننده تا

درجه بریکس مورد نظر تخلیه می شود .

همانطوریگه

قبلاً اشره شده تغلیظ آب گوجه تحت خلا سبب حفظ کیفیت زنگ وویتامینها از

یکطرف افزایش سرعت عمل وصرفه جوئی درانرژی ازطرف دیگرمی گردد.

9- رب گوجه فرنگی آماده شده ازدیگ تغلیظ وارد مخزن ذخیره مشود.

10-

گوجه ازمخزن ذخیره با عبور ازدستگاهی مشابه پری هیترپاستوریزه شده و در

درجه حرارت حدود 85 درجه سانتریفوژی نتیگراد حرارت میبیند.

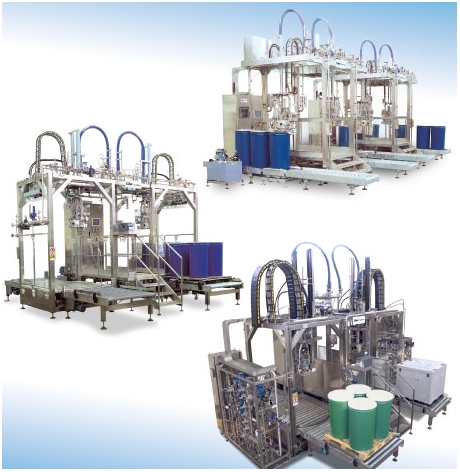

11- رب گوجه توسط دستگاه پرکن درقوطی یا ظروف مشابه پر میشود.

12- سپس قوطیهای پرشده از رب گوجه فرنگی دربندی می شود.

پرکن رب در بشکه

13-

پس از دربندی قوطی پرشده از تونل بخار عبور داده می شود بطوریکه حرارت

مرکز قوطی به 90 درجه سانتیگراد برسد وپاستوریزه گردد ونگهداری زمان اقامت

محصول درحرارت مذکور بستگی به نوع ظرف بسته بندی و اندازه آن دارد.

14-

پس از عبور ازتونل بخار قوطی از زیر دوش آب سرد عبور کرده بطوریکه درجه

حرارت مرکز قوطی 38-40 درجه سانتیگراد کاهش یابد پس از عبور اززیر دوش آب

سرد از زیر یک پنکه که هوای گرم می زند عبور کرده و خشک می شوند.

15- سپس قوطی اتیکت خورده و در کارتن بسته بندی می شود.

16-

محصول تولید شده به انبار محصول حمل و پس ازطی مدت قرنطینه (حدود 15 روز)

درصورت منفی بودن نتیجه آزمایشات مورد لزوم قابل عرضه به بازار می باشند.

:: دستگاه شستشو و سورتينگ گوجه فرنگي

دستگاههاي

سورت داراي انواع مختلف بوده ولي آنچه در سورت گوجه فرنگي و ميوه جاني چون

گلابي ، سيب ، هلو استفاده ميگردد از نوع روليكي آن (يعني سيستم

كانواير روليك مي باشد)كه مي بايست قسمتي كه در ارتباط با ميوه يا گوجه

فرنگي است از جنس استنلس استيل و يا از جنس آلومنيوم باشد.

:: دستگاه خردكن

دستگاههاي

خردكن داراي انواع مختلفي بوده ولي براي گوجه فرنگي از نوع شانه اي و يا

ديسكي استفاده ميگردد كه نوع شانه اي ضمن اينكه جهت گوجه فرنگي استفاده مي

شود براي خردكردن ميوه هاي نسبتاً سفت مثل سيب گلابي حتي چقندر نيز قابل

استفاده مي باشد.

:: منوپمپ

پس

از عمليات خردكردن مي بايست گوجه (ميوه )خرد شده جهت پيش پزي به داخل

دستگاه پيش پزبرده شده در آنجا حرارت داده شود تا مرحله پيش پزي گوجه فرنگي

انجام پذيرد كه اين امر توسط پمپ غليظ كشي به نام منوپمپ استفاده ميگردد .

:: پري هيتينگ

پري هيتينگ در گوجه فرنگي به دو صورت انجام ميپذيرد:

1-هات بريك Hot Break

2-كلدبريك Cold Break

تفاوت اين دو شيوه پيش پزي فقط در ميزان حرارتي است كه به گوجه فرنگي داده مي شود.

1-هات بريك

همانگونه

كه از اسم آن مشخص است در اين شيوه گوجه فرنگي با دماي بين 90تا95 درجه

پيش پزي مي گردد كه اين امر باعث شل شدن كامل بافت گوجه فرنگي شده لذا در

هنگام صاف شدن مقداري از بافت ميوه ويا گوجه فرنگي همراه با آب آن جدا

شده(اصطلاحاً گفته ميشود ويسكوزيته آن بالاتر مي باشد) كه طبعاً رب

توليدشده باويسكوزيته بالاتري خواهد بود با توجه به اينكه گوجه فرنگي مي

بايست در دماي بالاتري90 الي 95 درجه پيش پزي شود لذا بايد توجه داشت كه در

اين دما ممكن است دچار سوختگي شويم بدين جهت عامل سوختگي را بايد از سيستم

حذف و يا كمرنگ نمود كه اين عمل با مخزن خلا(از جنس استنلس استيل )جهت

كاهش حبابهاي موجود در گوجه خرد شده انجام مي پذيرد .سيستم حرارت دهي هات

بريك مانند اغلب مبدلهاي صنايع غذايي حرارت دهي غيرمستقيم از نوع shell

& tube مي باشد .با توجه به اينكه مبدل ازنوع shell & tubeاست لذا

جهت ايجاد جريان از يك دستگاه پمپ سانتريفوژ تمام استيل استفاده مي گردد

.با توجه به موارد يادشده معمولاًدستگاههاي پيش پز هات بريك نسبتاً

گرانقيمتتر از انواع ديگر مي باشد .

2-كلدبريك

همانگونه

كه ازنام آن پيداست , پيش پزي( preheating ) در اين روش در دماي پايين تري

نسبت به روش قبلي (hot break) انجام مي پذيرد (در دماي 75درجه) بنابرين با

توجه به پائين بودند ماي پيش پزي لذا نياز چنداني به سيستم وكيوم جهت

جلوگيري از سوختگي ندارد و نيز با توجه به دماي پايين عمليات پري هيتينگ

بافتهاي گوجه فرنگي از صافي عبور نكرده در نتيجه آب گوجه فرنگي ونيز رب

بدست آمده از ويسكوزيته كمتري برخوردار مي باشد. دستگاه پيش پز كلدبريك

همانند ساير مبدلها صنايع غذايي به صورت shell & tube منتها به صورت

سري مي باشد. از آنجا كه در 4 از7 دستگاههاي كلدبريك مصالح كمتري استفاده

ميگردد لذا قيمت آنها نسبت به هات بريك بسيار ارزان تر مي باشد.

:: صافي

پس

از عمليات پري هيتينگ preheating گوجه فرنگي به صورت پالپ pulp درآمده كه

ميبايست آب آن جدا شود كه اين عمل توسط دستگاه صافي انجام مي پذيرد صافيها

انواع مختلفي داشته ولي اساس كار آنها يكسان است از انواع صافي مي توان

صافي روتاري با دور كم و يا صافيهاي توربو با دورهاي rpm900 الي rpm 1400

را نام برد.

:: مخزن آب گوجه فرنگي (Juice Tank)

پس

از جدا سازي آب گوجه(ميوه) آن را به مخزن جهت تغليظ هدايت كرده كه از اين

مخزن جهت شارژ دستگاه تغليظ استفاده مي گردد چون ممكن است بلافاصله از آب

گوجه فرنگي توليد شده استفاده نگردد لذا ميبايست در مخزن نگهداري گردد

مخازن آب گوجه فرنگي از جنس استنلس استيل بوده و جهت جلوگيري از ته نشين

شدن (دو فازشدن) آب و جلوگيري از كف بهتر است كه داراي همزن باشد

:: تغليظ كننده كانتينيوس (Continues)

منظور

از تغليظ كننده كانتينيوس اين است كه آب گوجه فرنگي مداوم به دستگاه شارژ و

رب از قسمت ديگر دستگاه خارج ميگردد به اين نوع تغليظ كننده كانتينيوس

(مداوم)گفته ميشود. ساختار كلي دستگاههاي تغليظ كننده كانتينيوس بدين ترتيب

است كه آب گوجه فرنگي توسط پمپ سانتريفوژ نسبتاً قوي از داخل مبدل حرارتي

از نوع SHELL&TUBE عبور كرده و دماي آن افزايش ميابد و پس از عبور مبدل

وارد بدنه تحت خلا نسبي (بول )گشته و چون فشار پايين است لذا شروع به جوش

مي نمايد دستگاههاي تغليظ كننده كانتي نيوس بسته به تعداد بدنه و مبدل

(روشوفر) و ابعاد و اندازه مبدل هاي تحت خلا نسبي داراي ظرفيت هاي مختلفي

هستند به هر بدنه و مبدل حرارتي (روشوفر)مربوطه يك مرحله ياEFFECT گفته مي

شود. و تعداد مراحل درتناژ دستگاهها نيز موثر است در تغليظ كننده كانتي

نيوس دو يا سه مرحله اي غالباً به يك مرحله (EFFECT) يا بخار مستقيم و ساير

مراحل از بخار غيرمستقيم (بخار توليدشده از مرحله ماقبل)تامين انرژي مي

نمايد كه بدين سبب دستگاههاي كانتي نيوس مصرف بخار كمتري نسبت به تغليظ

كننده بچ (در ظرفيت يكسان )دارند.

:: تغليظ كننده بچ (Batch)

دستگاه

بچ از يك، دو يا سه بدنه (بول)و يك مبدل حرارتي به صورت shellكه در ته

(3/1 انتهايي )قرار دارد تشكيل شده است جهت جلوگيري از سوختگي رب در قسمت

مبدل دستگاه مجهز به سيستم همزن پارويي در قسمت يادشده مي باشد. با توجه به

لزوم تغليظ در دماي پايين بجهت كيفيت بيشتر در توليد لذا سيستم تحت خلا

كار كرده تا دماي جوشش پايين آيد لذا تغليظ بچ بجز پمپها و مبدل shell

& tube ساير متعلقات دستگاه تغليظ كننده كانينيوس را دارا مي باشد.

از اين دستگاه جهت تغليظ آب گوجه فرنگي و يا ترقيق رب با بريكس بالا استفاده ميگردد

:: پاستوريزاتور (pasteurizator )

پس

ازتوليدبااستفاده ازاين دستگاه رب راپاستوريزاتورشده ونيزاين دستگاه ازنوع

مبدل shell & tube بوده كه لوله هاي آن درچهارمسيررفت وبرگشت

قراردادرندسيستم حرارتي توسط مخزن مبدل كه به روش تزريق بخارتامين حرارت مي

كندكارمي نمايد.جهت انتقال رب ازمخزن نمك زني به پاستوريزاتوراز يك دستگاه

منوپمپ استفاده ميگردد.ضمنامخزن نمك زني نيزداراي همزن مي باشد.

:: تونل پخت (پاستوريزاتورقوطي ) Can Pasteurizator

پس

ازبسته بندي رب درقوطي مي بايست قوطي هارااستريل نمودبراي اين كارازتونل

پخت (اتوكلاوعبوري) استفاده مي شود كه داراي انواع مختلف مي باشدولي اساس

كاركليه دستگاههايكسان مي باشدتفاوتها درقسمت هاي كانواير و نحوه تبديل

حرارت بوده كه سيستمهاي كانواير عبارتند از كانواير زنجيري كانواير به صورت

ناوداني كانوايربه صورت خشابي و…در دو صورت اول قوطي ثابت بوده وآب

سردوياگرم بروي آن دوش مي شود ولي در تونل هاي خشابي قوطي به بغل مغلتد و

خشابها وظيفه تامين نيروي لازم جهت غلتش رافراهم مي سازد و قوطي مسير آب

داغ را به صورت غرقابي و مسير آب سرد رابه صورت دوش وغرقابي طي مي

نمايدحركت غلطشي قوطي باعث مي شودگرما كاملا به تمام نقاط رسيده وعمليات

استريل به طور كامل انجام پذيرد لذا راندمان تونل هاي خشابي به مراتب

بالاتر از ساير تونل هاي ديگربه چشم مي خورد در تونل هاي خشابي جهت صرفه

جويي در فضا دستگاه به صورت دوطبقه ساخته شده كه ارتفاع طبقه اول به اندازه

اي است كه علاوه برامكان عبورومرورمحلي جهت دپوي موقت قوطي ها مي باشد.