فصل اول – مقدمه اي بر سيستم هاي كنترل

1-1كنترل و اتوماسيون

در

هر صنعتي اتوماسيون سبب بهبود توليد مي گردد كه اين بهبود هم در كميت

وميزان توليد موثر است و هم در كيفيت محصولات.هدف از اتوماسيون اين است كه

بخشي از وظايف انسان در صنعت به تجهيزات خودكار واگذار گردد.بسياري از

كارخانه ها كارگران خود را براي كنترل تجهيزات مي گمارند و كارهاي اصلي را

به عهده ماشين مي گذارند. كارگران براي اينكه كنترل ماشينها را به نحو

مناسب انجام دهند لازم است كه شناخت كافي از فرايند كارخانه و وروديهاي

لازم براي عملكرد صحيح ماشينها داشته باشند.يك سيستم كنترل بايد قادر باشد

فرايند را با دخالت اندك يا حتي بدون دخالت اپراتورها كنترل نمايد.در يك

سيستم اتوماتيك عمليات شروع،تنظيم و توقف فرايندبا توجه به متغير هاي موجود

توسط كنترل كننده سيستم انجام مي گيرد.

2-1مشخصات سيستمهاي كنترل

هر

سيستم كنترل داراي سه بخش است:ورودي ،پردازش و خروجي . بخش ورودي وضعيت

فرايندو وروديهاي كنترلي اپراتور را تعيين كرده ومي خواند بخش پردازش با

توجه به وروديها، پاسخهاو خروجيهاي لازم را مي سازدو بخش خروجي فرمانهاي

توليد شده را به فرايند اعمال مي كند.در كارخانه غير اتوماتيك بخش پردازش

رااپراتورها انجام مي دهند.

اپراتور با مشاهده وضعيت فرايند، به طور دستي فرامين لازم را به فرايند اعمال مي كند.

وروديها

در

قسمت وروديها،مبدلهاي موجود در سيستم، كميتهاي فيزيكي را به سيگنالهاي

الكتريكي تبديل مي كند.در صنعت مبدلهاي زيادي نظير دما ،فشار،مكان،سرعت،

شتاب و غيره وجود دارند.خروجي يك مبدل ممكن است گسسته يا پيوسته باشد.

خروجيها

در

يك كارخانه عملگرهايي وجود دارند كه فرامين داده شده به آنها را به فرايند

منتقل مي كنند.پمپها، موتورهاو رله ها از جمله اين عملگرها هستند.اين

وسايل فراميني را كه از بخش پردازش آمده است(اين فرامين معمولا الكتريكي

هستند)به كميتهاي فيزيكي ديگر تبديل مي كنند.مثلايك موتور،سيگنال الكتريكي

را به حركت دوار تبديل مي كند.ادوات خروجي نيز مي توانندعملكرد گسسته ويا

پيوسته داشته باشند.

پردازش

در

يك فرايند غير اتوماتيك اپراتورها با استفاده از دانش و تجربه خودوبا توجه

به سيگنالهاي ورودي،فرامين لازم را به فرايند اعمال مي كنند.اما در يك

سيستم اتوماتيك،قسمت پردازش كنترل كه طراحان در آن قرار داده اند، فرامين

كنترل را توليد مي كنند.طرح كنترل به دو صورت ممكن است ايجاد شود.يكي كنترل

سخت افزاري و دوم كنترل برنامه پذير.

در

يك سيستم با كنترل سخت افزاري،بعد ازنصب سيستم، طرح كنترل ثابت و غير قابل

تغيير است. اما در سيستمهاي كنترل برنامه پذير.طرح كنترلي در يك حافظه

قرار داده مي شود و هر گاه لازم باشد،بدون تغيير سخت افزار و فقط برنامه

درون حافظه، طرح كنترل را مي توان تغيير داد.

3-1 انواع فرايندهاي صنعتي

در

صنايع امروز طيف متنوعي از فرايندهاي توليد وجود دارند.از نظر نوع عملياتي

كه در فرايند انجام مي شود،فرايند ها را مي توان به سه گروه تقسيم كرد:

• توليد پيوسته

• توليد انبوه

• توليد اجزاي جدا

سيستم كنترلي كه براي يك فرايند بكار گرفته مي شودبايد با توجه به نوع آن باشد.

فرايند توليد پيوسته

در

يك توليد پيوسته مواد در يك رديف و بطور پيوسته وارد فرايند شده و در سمت

ديگر،محصول توليدي خارج مي گردد. فرايند توليد، ممكن است در يك مدت طولاني

به طور پيوسته در حال انجام باشد.توليد ورق فولاد نمونه اي از فرايند است.

در خط توليد ورقه فولاد.بلوكهاي گداخته فولاد ازبين چندين غلتك عبور مي كند

و تحت فشار قرار مي گيرد.

در

اثر فشار ضخامت قطعه فولاد رفته رفته كم شده و در انتهاي خط توليد ورقه

فولاد توليد مي گردد. بسته به طول فولاد چندين دقيقه طول مي كشد تا توليد

يك ورقه،كامل گردد.

فرايند توليد انبوه

در چنين فرايندي ميزان مشخصي از مواد اوليه وارد خط شده و پس ازطي مراحل توليد مقدار مشخصي محصول به وجود مي آيد.

فرايند توليد اقلام مجزا

در

اين نوع فرايند،هر محصول در طول خط توليد از قسمتهاي مختلفي مي گذردو در

هر بخش، عمليات مختلفي روي آن انجام مي گيرد. در هر قسمت ممكن است اجزايي

به محصول اضافه شود تا در انتهاي خط توليد، محصول كامل ساخته شود.

4-1 استراتژي كنترل

كنترل حلقه باز

ايده

اصلي در اين كنترل اين است كه سيستم تا حد ممكن دقيق طراحي شود. به طوري

كه خروجيهاي دلخواه را توليد كند و هيچ اطلاعاتي را از خروجي فرايند

بهكنترل كننده برگردانده نشود تا كنترل كننده تشخيص دهد آيا خروجي در حد

مطلوب است يا خير.بدين خاطر ممكن است خطاي خروجي در بعضي مواقع خيلي زياد

باشد. در يك سيستم با كنترل حلقه باز تا وقتي كه اختلال و جود نداشته باشد

فرايند به خوبي عمل مي كند، اما اگر اختلال نا خواسته اي باعث شود،خروجيها

از حد مطلوب خارج شونددر اين صورت ممكن است سيستم كلي از كنترل خارج شود.

كنترل پيشرو

درموقعي

كه اختلالات خارجي كه بر عملكرد سيستم تاثير مي گذارد شناخته شده باشند مي

توان با مشاهده و اندازه گيري ميزان اختلال تا حد امكان اثر اختلال را

جبران نمود. اين نوع كنترل را كنترل پيشرو مي گويند. اين نحوه كنترل هنگامي

كه ميزان اختلال كم باشد و بتوان به طور دقيق آن را اندازه گرفت مناسب

است. اما اگر اختلال خيلي زياد باشد شيوه مناسبي نيست. همچنين در مواقعي كه

اندازه گيري خروجي به طور مستقيم امكان پذير نباشد،اين نوع كنترل مناسب

نيست.

كنترل حلقه بسته (Field back) :

در

اين كنترل براي جبران اثر اختلال ، خروجي سيستم اندازه گيري مي شودو در

صورتي كه خروجي از مقدار مطلوب فاصله داشته باشد،تدابير كنترلي مناسب براي

جبران آن اعمال مي شود.به اين صورت كه خروجي سيستم اندازه گيري شده و تفاوت

آن با مقدار مطلوب محاسبه مي گردد. تفاوت بين اين دو كميت به كنترل كننده

داده شده و كنترل كننده با توجه به ميزان اين خطا فرايندرا كنترل مي نمايد.

سيگنال خطا=نقطه تنظيم – ميزان اندازه گيري شده E=SP-MV

بايد

توجه كرد كه صفر نمودن خطا در عمل امكان پذير نيست ودر هر سيستم كنترلي

هميشه تفاوت ناچيزي بين خروجي مطلوب و خروجي واقعي وجود خواهد داشت، اما تا

وقتي كه اين خطا تا حد قابل قبول باشد از آن چشم پوشي مي گردد.

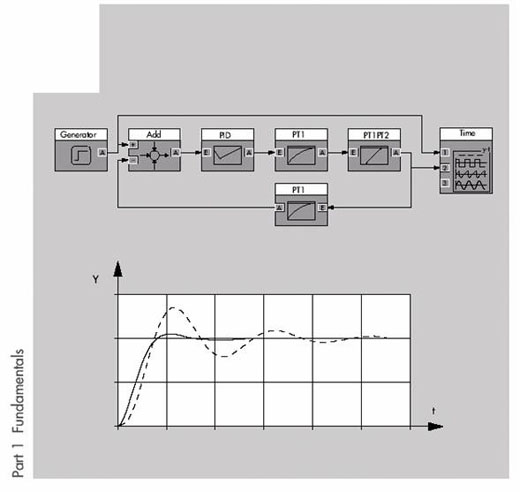

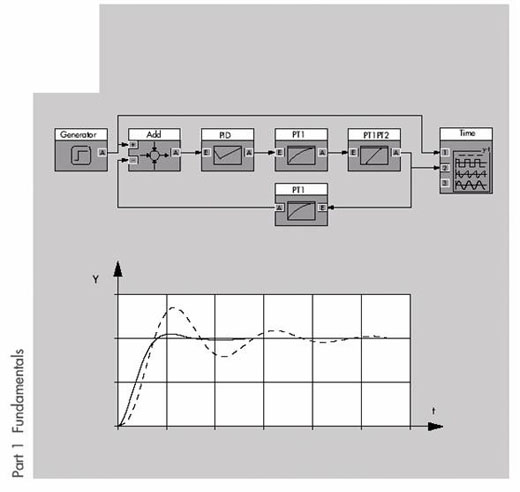

5-1 انواع كنترلر ها

كنترلر

مغز متفكر يك پردازش صنعتي است و تمامي فراميني راكه يك متخصص در نظر دارد

اعمال كند تا پروسه، جريان استاندارد خود را در پيش گيرد و نهايتا پاسخ

مطلوب حاصل شود از طريق كنترلر به سيستم فهمانده مي شود. در واقع هرگاه

پروسه هاي صنعتي به تنهايي و بدون استفاده از كنترل كننده در حلقه كنترل

قرار گيرند معمولا پاسخهاي مطلوبي را به لحاظ ويژگيهاي گذرا يا ماندگار

نخواهند داشت.بنابراين انتخاب و برنامه ريزي يك كنترلر مناسب از مهمترين

مراحل يك پروسه صنعتي است.انتخاب كنترلر با توجه به درجه اهميت پاسخ گذرا

يا ماندگار و يا هردو و همچنين ملاحظات اقتصادي ويژه صورت مي پذيرد.

يك كنترلر چگونه عمل مي كند؟

در ابتدا سيگنال خروجي از سنسور وارد كنترلر مي شود و با مقدار مبنا

مقايسه مي گردد و نتيجه مقايسه كه همان سيگنال خطا مي باشد، معمولا در داخل

كنترلر هم تقويت شده و هم بسته به نوع كنترلر و پارامترهاي مورد نظر،

عملياتي خاص روي ان انجام مي گيرد سپس حاصل اين عمليات به عنوان سيگنال

خروجي كنترل كننده به بلوك بعدي وارد مي شود.

مقايسه

سيگنالها و تقويت اوليه در همه كنترلر ها صرف نظر از نوع انها انجام مي

گيرد ،در واقع اين عمليات بعدي است كه نوع كنترلر را مشخص مي كند.

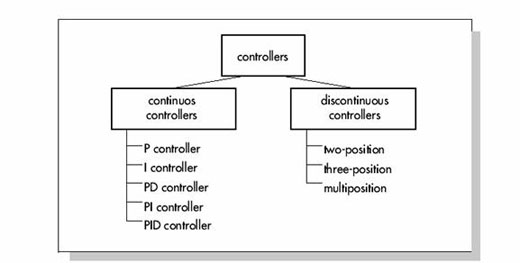

كنترلر ها از نظر نوع عملكرد به انواع زير تقسيم بندي مي شوند:

1-5- 1كنترلر هاي ناپيوسته (گسسته)

•

كنترلر هاي دو وضعيتي:اين نوع كنترلر ها ساختماني ساده و كم حجم دارند و

به نسبت ارزنتر از ديگر كنترلرهاي پيچيده هستند به همين خاطر كاربردهاي

فرواني در صنعت ودر مكانهايي كه كنترل تركيبي ،پيوسته و پيچيده مورد نظر

نيست دارند.

• كنترلر هاي سه وضعيتي

• كنترلرهاي چند وضعيتي

شكل1-5 :انواع كنترلر ها

2-5-1 كنترلر هاي پيوسته:

كنترلر تناسبي: (Proportional)

دراين نوع كنترلربين خروجي و ورودي يك نسبت مستقيم وجود دارد با يك ضريب مشخص كه آنراگين يا بهره كنترل كننده مي نامند.

سيگنال خطا *Kp = خروجي

البته

كنترلر تناسبي به تنهايي كافي نيست . زيرا وقتي خروجي سيستم بسمت مقدار

مطلوب پيش مي رود، خطا كاهش يافته و در نتيجه خروجي كنترلي نيز كم مي گردد.

بنابراين همواره يك خطاي ماندگار بين مقدار مطلوب و خروجي واقعي وجود دارد.

اين

خطا را مي توان با افزايش بهره كنترل كننده كاهش داد اما باعث ناپايداري

سيستم و نوسان خروجي مي شود. براي حل اين مشكلات معمولا كنترلرتناسبي را

همراه كنترلرهاي مشتق و انتگرال بكار مي برند.

كنترلر انتگرالي(Integral):

همانطور كه از نامش پيداست بين ورودي و خروجي يك رابطه انتگرالي برقراراست

اين

كنترلر براي جبران خطاي ماندگار به كار مي رود،زيرا تا وقتي كه خطايي در

خروجي وجود داشته باشد،جمله انتگرال تغيير پيدا مي كند و در نتيجه خطاي

خروجي رفته رفته كاهش مي يابد.

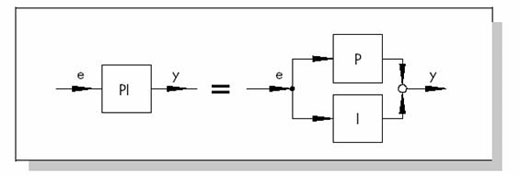

كنترلر تناسبي – انتگرالي (PI) :

كنترلر

PIتركيبي از كنترلر انتگرالي و تناسبي است كه به صورت موازي بهم وصل شده

اند.(شكل2-5) اين كنترلر اگر بطور صحيح طراحي شود مزاياي هردونوع كنترل

انتگرالي و تناسبي را خواهد داشت .پايداري ، سرعت و نداشتن خطاي حالت

ماندگار از ويژگيهاي اين كنترلر است.

شكل 2-5 : كنترلر PI

كنترلر تناسبي – مشتق گير(PD):

كنترلر PDاز تركيب موازي دونوع كنترلر مشتق گير و انتگرالي ايجاد مي شود.

كنترلرمشتق گيرداراي اين مشخصه است كه خود را سريعا با تغييرات ورودي هماهنگ مي كنند

لذا

در مواردي كه پاسخ سريع خروجي مد نظر است مي توان از اين نوع كنترلر ها

استفاده كردامااز انجايي كه عمل مشتق گيري باعث تقويت نويزهاي موجود در

محيط پروسهمي شوندو به علاوه مشتق گيرها تنها نسبت به تغييرات ورودي حساسيت

نشان مي دهندبنابراين مشتق گيرها به تنهايي مورد استفاده قرار نمي گيرند

بلكه هرگاه نياز به خاصيت مشتق گيري در يك پروسه باشد ،كنترلرآان را به

صورت مشتق گير-تناسبي يا مشتق گير-انتگرالي يا مشتق گير-تناسبي – انتگرالي

مي سازند.

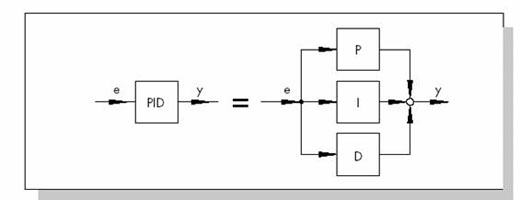

كنترلرPID:

اين نوع كنترلر از تركيب موازي سه كنترلر تناسبي ،انتگرالي و مشتق گير ايجاد مي شود و متداولترين نوع كنترلر در صنايع مي باشد.

شكل3-5 : كنترلرPID

انواع

ديگري از كنترلرها كه از نظر منبع تغذيه مورد استفاده ،ساختمان داخلي و

انواع كاربردها با كنترلر هاي ذكرشده در بالا اندكي متفاوت هستند.

• كنترلر هاي نيوماتيكي(Pneumatic):اين

نوع كنترلر از باد و هواي فشرده بعنوان منبع تغذيه استفاده مي كند.بدليل

ساختمان ساده،راحتي تعمير و نگهداري ، ايمني در برابر انفجار و اتش سوزي و

ارزاني انها كاربردهاي فراواني در صنعت داشته اند و امروزه بدليل جايگزين

شدن سيستمهاي پيچيده الكترونيكي و نرم افزارهاي كنترلي قابل تغيير و پياده

سازي بر روي سيستمهاي الكترونيكي ،كمتراز كنترلر هاينيو ماتيكي استفاده مي

شود.

• كنترلر هاي هيدروليكي(Hydraulic):اين

نوع كنترل كننده ها از نيروي روغن هيدروليك تحت فشار به عنوان منبع تغذيه

استفاده مي كنند، مزاياي زيادي كه اينگونه سيستمها دارند، باعث شده تا جاي

خوبي براي خودشان در صنعت باز كنندو در جاهايي كه حركات تحت فشار و وزن

بالا انجام مي پذيرد سيستمهاي هيدروليك بهترين و دقيق ترين عملكرد را از

خود نشان مي دهند كنترلر هاي هيدروليك علاوه برقابليت انجام حركت سنگين

بطور پيوسته داراي دقت و سرعت عمل بسيار خوبي نيز مي باشند.امروزه باوجود

جايگزيني مدلهاي الكترونيكي پيچيده تر و كارامدتر هنوز هم نمي توان كارايي

هاي بالا و منحصر بفرد سيستمهاي هيدروليكي را ناديده گرفت.

• كنترلرهاي الكترونيكي (Electronic):كنترلرهاي الكترونيكي ، كنترلرهايي هستند كه از نيروي الكتريسيته جهت كنترل، هدايت و فرمان دادن استفاده مي كنند .

6-1 سير تكاملي كنترل كننده ها

در

سال 1940 براي نماسازي دستگاههاي كنترلي از سيگنال فشار 3psi تا 15psi

استفاده مي شده است . در سال 1960سيگنالهاي استاندارد انالوگ 4mA-20mA براي

كنترل ابزار دقيق مورد استفاده قرار گرفته است در همان زمان برخي از

استانداردهاي ديگر نيز بوجود آمد.توسعه پردازنده ديجيتال در دهه 70ميلادي ،

استفاده از كامپيوترهاي رابراي نماسازي و كنترل يك سيستم ابزار دقيق از يك

نقطه مركزي توسعه داد. در دهه 90 براي بهينه سازي اجراي سيستم هاي كنترل و

فشردگي بيشتر سيستها فيلدباس ايجاد گرديد كه به تدريج استاندارد شد.انچه

تصويرزيربيان مي كند اين است كه سير پيشرفت علم كنترل از اتوماسيون مكانيكي

اغاز گرديده و سپس با اتوماسيون پنوماتيك ادامه يافته و پس ازآن بسمت

الكتريكي شدن پيش رفته است .پس از ايجاد كنترل كننده هاي قابل برنامه ريزي ،

انفور ماتيك و الكترونيك رشد كرده و به شيوه الكترونيكي در حجم گسترده تري

بوجود آمده است.

انواع سیستم های کنترل

1- کنترل دستی (Manual)

2- کنترل نیوماتیک (Pneumatic) یا بادی

3- سیستم کنترل الکترونیکی آنالوگ

4- کنترل کننده های منطقی برنامه پذیر(Programmable Logic Controllers)

5- سیستم کنترل غیرمتمرکز (توزیع شده ) یاDCS (Distributed Control System )

6- سیستم کنترل فیلد باس ( Fieldbus Control System )

7- سیستم کنترل بی سیم (Wireless Control System ) ………………

انواع سیستم های کنترل

ساده ترین و قدیمی ترین نوع کنترل است. در اینجا همه چیز توسط انسان انجام میشود:

1- چشم می بیند.(Sensor & Transmitter)

2- مغز پردازش می کند.(Controller & Processor)

3- دست یا عضو دیگر عمل تعیین شده توسط مغز را اجرا می نماید.(Actuator)

مثل تنطیم شعله گاز یک اجاق، چشم شعله را می بیند مغز اندازه آن را محک می زند و به دست

فرمان تنظیم را ارسال می کند و دست در جهت مطلوب به حرکت در می آید

.هنگامی که مقدار دلخواه شعله از طریق چشم ها دریافت شد مغز فرمان توقف را

به دست می دهد.

کنترل دستی نیاز به نیروی کارفراوان وعملاً دقت خیلی کمی دارد.

پالایشگاه آبادان بزرگترین پالایشگاه خاورمیانه در ابتدا اینگونه کنترل می شد!

2- کنترل نیوماتیک (Pneumatic) یا بادی:

زمانی

که از نیمه هادیها خبری نبود و منابع ولتاژ و جریان توسط ویدلار یا میلر

کشف نشده بود تنها راه فرار از دست نیروی کارگری و بالا بردن دقت(Accuracy)

در اندازه گیری (Measurment) و کنترل روی آوردن به مکانیک و قدرت هوای

فشرده شده (Compressed Air) بود. در این سیستم ها تیوبهای استیل(SS Tube )

همانند سیم های مسی که جریان الکتریکی را عبور میدهند هدایت کننده هوای

فشرده شده هستند یعنی خط انتقال هوا است.

فشار هوا بطور استاندارد 3 تا 15 پوند بر اینچ مربع ( # or psi) است:

3psi = مقدار صفر

15psi = مقدار ماکزیمم

گاهی

به جای هوا از نیتروژن استفاده می شود که دلیل این امر خنثی بودن نیتروژن و

در نتیجه ایمن بودن آن در محیط های خطرناک(Hazardous Area ) است.

اگر از مایعات بجای گازها در انتقال سیگنال استفاده شود سیستم کنترل هیدرولیکی خواهدبود. مایعات مورد استفاده معمولاً روغنهای مخصوصی هستند که ضریب انبساطی و فشردگی خیلی کمی دارند.

برای

مطالعه بیشتر دراین مورد و عملکرد Flapper- Nozzle ، رله ها، انتگرالگیر-

مشتق گیر – تناسبی (PID) و… درسیستم نیوماتیک می توانید به کتاب مهندسی

کنترل اگا تا مراجعه کنید.

سیستم

نیوماتیک به دلیل نیاز به هوای فشرده زیاد و به تبع کمپرسورهای هوا، خشک

کن ، فیلترهای روغن و گرد و غبار، لوله کشی و تیوب کشی و اتصالات جانبی

آنها ، حجم زیاد تجهیزات و وجود نشتی هوا بجز در موارد خاص دیگر استفاده

نمی شود.

سیستم

کنترل پالایشگاه کرمانشاه (دومین پالایشگاه کشور) بجز نیروگاه جدید و

واحد تصفیه آب کاملاً نیوماتیک است (تاریخ احداث1301،تاریخ بازسازی 1352).

3- سیستم کنترل الکترونیکی آنالوگ:

با

ورود ترانزیستور و به دنبال ان IC ها به بازار اعمال تقویت ، PID ، خطی

سازی (Linearization) ، لگاریتم گیری و … به راحتی انجام می شود. در

سیستم های آنالوگ سرعت و دقت در حد عالی است. توان مصرفی تجهیزات کم و عمر

مفید آنها بالاست.

نوع سیگنال انتقالی در سیستم های آنالوگ یکی از موارد زیر است:

1- 0 تا 5 ولت یا 1 تا 5 ولت

2- 0 تا 10 ولت

3- 0 تا 20 میلی آمپر یا 4 تا 20 میلی آمپر

در

این سیستم ها ترانسمیتر دقیقاً مانند منبع جریان عمل می کند . ولتاژ تغذیه

بین 11 تا 55 ولت میتواند باشد اما بطور استاندارد 24 ولت است.

استفاده از مبنای 1ولت یا 4 میلی آمپر (نه مقدار صفر ) اطمینان داشتن از عدم قطع یا پاره شدن خط انتقال است.

تنها

ایرادی که سیستمهای آنالوگ دارند عدم امکان ثبت رویدادها و گزارشات گذشته

(Historical Reports) است. برای رفع این مشکل از ثبت کننده ها(Recorder)

استفاده می شود که به دلیل کاغذی بودن آنها بایگانی ، نگهداری و بازیابی

آنها دردسر ساز است.

4- کنترل کننده های منطقی برنامه پذیر(Programmable Logic Controllers) :

میکروپروسسورها

دنیا را دگرگون کردند.قرارگرفتن واحدهای حافظه نیمه هادی و ایجاد مبدل های

آنالوگ به دیجیتال (A to D) و بالعکس (D/A) روی یک برد مدار چاپی همه چیز

را حل کرد.

دیگر تمام حرف ها را صفرها و یک ها می زنند. بیت ها و بایت ها را می توان به راحتی ذخیره کرد و یاویرایش نمود و تغییر داد.

PLC

ها در ابتدا برای حل کردن مسایل ناشی از کنترل با رله ها پیشنهاد شدند ،

چون استفاده از رله حجم زیادی لازم دارد ، سیم کشی فراوانی می خواهد ،عیب

یابی آن مشکل است و به دلیل مکانیکی بودن عمر کوتاه تری خواهد داشت. اما

با ایجاد مبدلهای آنالوگ به دیجیتال و دیجیتال به آنالوگ کنترل پارامترهای

آنالوگ نیز میسر شد.

با

PLC می توان تمام کارهای کنترلی را انجام داد ، از کنترل دمای یک مخزن

گرفته تا کنترل روند تولید یک اتومبیل یا یک نیروگاه اتمی و این بسته به

نوع CPU استفاده شده در PLC دارد.

بحث در خصوص PLC بسیار گسترده است. کتاب ” راهنمای جامع PLC های seimens ” اثر برادران غریبی و کتابهای مهندس ماهر اطلاعات خوبی به شما خواهد داد.

5- سیستم کنترل غیرمتمرکز (توزیع شده ) یاDCS (Distributed Control System ) :

PLC

ها در انجام کارهای ساده خیلی موفق هستند اما هر چقدر فرایند پیچیده تر و

بزرگتر شود کنترل کردن آن با یک cpu دقت و سرعت خواسته شده را نخواهد

داشت. برای بالا بردن سرعت ، دقت و امنیت سیستم می توان کارها را تقسیم کرد

طوری که هر پردازنده یک بخش از کل کارخانه را کنترل کند. پس می توان با

بکار گرفتن همزمان چند plc و مدیریت عملکرد آن ها یک سیستم کنترل DCS

ساخت. DCS در کل اتصال چند PLC است که پردازنده های آنها شبکه شده اند و

یک کامپیوتر به عنوان مدیر شبکه (Network Manager ) کار کرد کنترل کننده

های دیگر (PLCs) را مدیریت می کند.

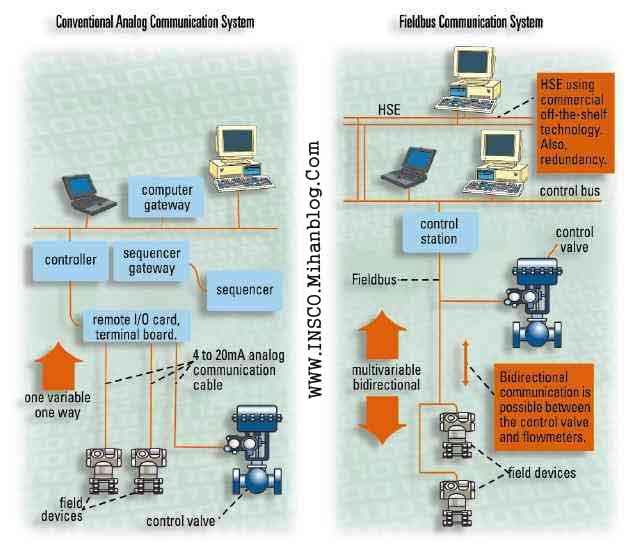

6- سیستم کنترل فیلد باس ( Fieldbus Control System ) :

در

سیستم DCS شبکه فقط در سطح مدیریت وجود دارد . اگر ما تمام ترانسمیترها و

پوزیشنرها را نیز به عنوان گره هایی( Node ) از شبکه در نظر بگیریم و

شبکه را به درون محیط کارخانه ( Field ) ببریم یک شبکه فیلدباس ایجاد کرده

ایم. در سیستم فیلدباس یا همان FCS هر ترانسمیتر یک کامپیوتر است یعنی

BIOS دارد ، آدرس هگزادسیمال دارد ، … و گاهی hang هم می کند که باید

آنرا restart کنیم.

در سال 1998 اولین پروژه فیلدباس که یک بویلر ( دیگ بخار ) بود اجرا شد و به تدریج کرخانه های بزرگ نیز با فیلدباس کنترل شدند.

شرکت

ملی صنایع پتروشیمی ایران برای اولین بار از فیلد باس در مجموعه های خود

بهره گرفت و شرکت پتروشیمی بیستون ( BPC ) از معدود شرکت هایی است که بطور

کامل فیلدباس است.

یکی

از مزایای مهم فیلدباس جدا بودن کنترل کننده های آنالوگ و دیجیتال آن و

پیوند ( Link ) آنها بصورت نرم افزاری است ، این امر دقیقاً به مثابه داشتن

دو PLC قدرتمند در کنار هم است که یکی از آنها فقط پارامترهای آنالوگ را

کنترل می کند و دیگری تنها پارامترهای دیجیتال را.

مزیت دیگر فیلدباس زیبایی و سادگی پیکربندی محیط گرافیکی و نمایشی ( Monitoring ) و بهره گیری کاربر از امکانات ویندوز درآن محیط است.

پروتکل

های دیگری نیز هستند که شبکه را درون فیلد برده اند مثل Profibus اما در

فیلدباس بصورت استاندارد از پروتکل FOUNDATION استفاده می شود و بیش از 200

شرکت سازنده تجهیزات ابزاردقیق از آن پیروی می کنند.

هدف

از فیلدباس اولاً کاهش حجم کابل کشی است و سپس کاهش سخت افزار مورد

استفاده برای سیستم کنترل. از طرفی با استفاده از فیلدباس می توانیم

اطلاعات زیادی را از ترانسمیترها گرفته یا به آنها بدهیم . از سوی دیگر چون

ساختار ایجاد استراتژی و برنامه های کنترلی در فیدباس بصورت بلوکی است (

Function Block ) ، پیاده سازی و پیکربندی (configuration ) امور کنترلی

بسیار راحت است.

بدیهی

است فیلدباس ایده ال اصلاً وجود خارجی ندارد. در پروژه هایی که نظارت

قدرتمندی نداشته باشند محل نصب و یا صدمات وارد شده به کابل باس ، محل نصب

ترانسمیترها و … باعث ایجاد نویز در اطلاعات شده وبسیار مشکل آفرین خواهد

بود .

اگر محل ترانسمیترهایی که فیلدباس هستند درست تعیین نشود خط bus دچار پیچ

و خم های زیادی شده و و میزان کابل مصرفی از DCS نیز بیشتر می شود!

در

حال حاضر فیلدباس پیشرفته ترین سیستم کنترل می باشد چرا که در دل آن سیستم

های کنترل قبلی همراه با نرم افزارهای مفید قرار گرفته است.

مقایسه سیستم کنترل DCS و FCS

7- سیستم کنترل بی سیم (Wireless Control System ) :

یکی

از مسایل مهم ، وقت گیر و پرهزینه در اجرای سیستم های کنترل کابل کشی آن

است. کابل کشی (cabling ) هم تغذیه ادوات کنترلی را فراهم می کند و هم

مسیر انتقال اطلاعات را درسیستم.

برای

کابل کشی ابتدا باید نگهدارنده سینی کابل ها (cable tray support ) را

ساخت. سپس آنها را روی ستونهای بتونی (rack) یا پایه های فلزی ( steel

structure ) سوارکرد. مرحله بعد نصب سینی کابل روی نگهدارنده هاست. حال به

چندین کارگر تنومند نیاز است تا کابل ها را از قرقره ها کشیده و آنرا متره

ودر متراژ مناسب قطع نمایند.

در این بین یک نظارت دقیق نیز نیاز است تا هم پوسته کابل ها آسیب نبینند و هم تکه های مازاد کابل( پرتی ) ایجاد نشود!

بعد

از کابل کشی نوبت به gland (گیره کابل ) و shroud (غلاف گیره کابل )

زدن و در نهایت انجام اتصالات ( connection ) کابل به ترانسمیتر یا جعبه

اتصالات ( junction box ) میرسد که قبل از اتصالات حتماً باید از wire shoe

یا cable shoe بهره بگیریم که سر سیم ها بخاطر افشان بودن پخش یا قطع

نشوند !

این مراحل برای زمانی که فواصل زیر 100 یا 200 متر باشند قابل تحمل هستند اما وقتی کار به کیلومتر می کشد خودش پروژه ایدر دل پروژه می شود!

بر این اساس انجام کابل کشی برای مسافت های بالا بصرفه نمی باشد.

یک ایستگاه فرستنده / گیرنده کوچک می تواند در اینجا راه گشا باشد.

مطابق

با استانداردهای FOUNDATION Fieldbus (FF ) حتی با تکرارکننده های خط (Bus

Repeater ) طول کابل نمی تواند بیشتر از 1950 متر باشد ( ماکزیمم 4 تکرار

کننده ).

در

چندسال اخیر (از سال 2002 ) شرکت هایی نظیر Fuji به فکر بی سیم کردن

ترانسمیترها و تجهیزات کنترلی درون کارخانه افتادند. تنها مشکلی که در

اینجا به چشم می خورد تغذیه کردن دستگاههای مذکور است ، که گفته میشود آن

هم با قراردادن باطری های قابل شارژ روی ترانسمیتر ها و شارژ چند ماهیانه و

یا سالیانه آنها قابل حل است.

ایده دیگر ارسال سیگنال تغذیه از طریق امواج رادیویی به ترانسمیتر هاست.

بی شک تحقق سیستم کنترل کاملاً بی سیم هر چند کارخانه را در طیف وسیعی از امواج قرارمی دهد اما بسیار شیرین ودلچسب به نظر می رسد!