وظایف وعملکرد های قطعات کمباین

ساختمان و نحوه کار کرد قطعات یک کمباین خودگردان غلات

ماشین های برداشت غلات ( کمباین )

تاریخچه:

مکانیزه کردن برداشت غلات از آرزو های دیرینه

کشاورزان بوده بریدن و کوبیدن دانه ها با دست کاری دشوار بوده . در گذشته

بشر آموخته بود که چگونه از وسایل درو برای افزایش راندمان استفاده کند و

یا چگونه با جمع آوری محصول در یک جا وگرداندن دام بدور خرمن استفاده لازم

را ببرد .تاریخ استفاده از ماشینهای دروگر اسبی به اوایل سال 1800 میلادی

میرسد .کمباین های اولیه ماشینهای بردارنده – خرمنکوبی بودند که بوسیله

گرو ههایی از اسب یا قاطر در سرتا سر مزرعه کشیده میشدند . ( شکل a )

شکل a

اولین خرمنکوب – تمیز کن در آمریکا در

سال1834 میلادی توسط برادران هیرام ا.پیتز وجان ا.پیتز به ثبت رسید . بعد

ها کمباین هایی به بازار آمد که کار چیدن – کوبیدن و تمیز کردن را توام

با هم انجام میداد . به همین دلیل این وسیله کمباین combine نام گرفت .(

بمعنی متحد و با هم شدن و یا پیوسته وبد نبال هم کارها را انجام دادن )

مقدمه :

عمليات برداشت به مجموعه اعمالي اطلاق مي

گردد که پس از عمليات داشت شروع شده و به خروج محصول از مزرعه خاتمه مي

يابد. آنچه محصول خوانده مي شود، در گياهان مختلف متفاوت است. برگ و ساقه

يونجه يک محصول است . غلاف و دانه هاي نخود، محتوي آن، خوشه هاي گندم و

کاه، غده هاي زير زميني ، نيز محصول هستند. به همين سبب ماشين هاي متنوعي

براي برداشت محصولات گوناگون و متناسب با نوع محصول ساخته شده اند. مضافاً

که گاهي براي برداشت يک محصول ممکن است از چندين ماشين بهره گرفته

شود.ماشين هاي مختلف برداشت بعضي از محصولات ممکن است سر هم شده و دستگاهي

بوجود آمده باشد که چندين عمل را همزمان انجام مي دهد. اين ماشين ها را

کمباين مي نامند. کمباين آخرين نوع ماشين اختراع شده مي باشد که ترکيبي از

داس، خرمنکوب و ماشين بوجاري است. علاوه بر آن مخزني براي ذخيره دانه تميز

يا محلي براي اکسيد کردن آن دارد.

معنی کلمه کمباین :

کلمه

کمباین به معنی ترکیب می باشد و همان فارسی شده Combine است كه از ريشه

Combination گرفته شده است و در ماشين هاي كشاورزي اصولا به وسيله اي گفته

مي شود كه چند كار را به صورت تركيبي ( در عرض هم يا در طول هم ) به انجام

مي رساند.

ماشين هاي كمباين در دو گروه ماشين هاي كاشت و

ماشين هاي برداشت به چشم مي خورند و اساسا با افزودن اسمي به آن موضوع

فعاليت آن مجموعه تركيبي مشخص مي شود. از جمله اين كمباين ها مي توان به

كمبينات ( ماشين كاشت ) و كمباين هاروستر ( ماشين برداشت ) اشاره كرد.

کمباین های امروزی وسایلی هستند که اعمال برداشت – کوبیدن – جداکردن وتمیز

کردن را انجام میدهند .

تقسیم بندی انواع کمباين غلات:

کمباين را بر حسب نوع کار، چگونگي تأمين حرکت، ذخيره دانه تميز و نوع محصول طبقه بندي مي شوند.

نوع کار:

1) بافه بند که محصول را درو بسته بندي مي کند.

2) کمباين محصول تپه که قادر به کار کردن درمزارع ديم کاري و شيب دار مي باشد.

چگونگي تأمين حرکت :{ 1 – خودرو ( کمباین دشت – کمباین تپه ) 2 – کششی }

الف) دنباله بند که با تراکتور کشيده شده و حرکت ادام هاي آن از محور تواندهي تأمين مي گردد.

ب) موتور يدکي که با تراکتور کشيده شده ولي حرکت اندام هاي آن از موتوري تأمين مي شود که روي ماشين نصب است.

پ) خودگردان که پيشروي و حرکت اندام ها از موتوري است که روي ماشين نصب شده است.

ذخيره دانه تميز :

الف)کيسه اي که دانه تميز را کيسه مي نمايد.

کيسه ها را پس از پر کردن، کارگر به سطح زمين مي ريزد تا بعداً از سطح

مزرعه جمع آوري شوند.

ب)انباره اي که دانه در مخزن روي کمباين انبارشده تا پس از پر شدن، در تريلر تخليه و از مزرعه خارج گردد.

نوع محصول :

براي برداشت غله مختلف بايد قطعاتي را پياده يا سوار نمود.

الف) گندم و جو با دماغه مناسب آن

ب) ذرت با دماغه رديفي

ج) برنج با تسمه نقاله اي در جلو

د) با شانه برشي در دو طرف دماغه

به این طریق هم تقسیم بندی میشوند :

1 – متداول (با سیستم استوانه کوبنده و کاه برهای جدا کننده )

2 – دوار یا محوری ( دارای یک یا دو روتور به جای استوانه کوبنده و کاه برها .

که

ما در اینجا قصد داریم در باره ساختمان و بطور کلی نحوه کار کرد قطعات یک

کمباین خودگردان غلات (نوع دشت و یا تپه ) بطور مختصر وچکیده بحث کنیم .

کمباین های خودرو : (خودگردان )

واحدی کامل هستند که توسط نیروی موتور خود

تمامی اعمال را بدون نیاز به نیروی خارجی انجام میدهند امروزه اکثر

کمباینها از این مدل هستند .اساس ساخت این کمباین ها این است که محصول به

طور مستقیم در داخل دستگاه حرکت کند وبه طرف مرکز سکو حرکت کرده و سپس به

واحد خرمنکوب برسد .( شکل b ) عرض کار این کمباین ها 8/1 تا 1/9 متر است .

شکل b

کمباین دشت : نوعی کمباین خودرو بوده که

مخصوص زمینهای مسطح ساخته شده است . و در زمینهای شیب دار فاقد کار آیی اند

. چون اکسلشان ثابت است .

کمباین تپه :برای کار در زمینهای باشیبهای

متفاوت ساخته شده است .دارای اکسل لولایی اند و سیستم تمیز کننده وجداکننده

دانه آن به طور اتوماتیک در شیبها تراز میگردد .(دارای سیستم های تراز

برقی وهیدرولیکی ).( شکل c )

شکلc

کمباین کششی :

به وسیله تراکتور کشیده میشوند . کمباینهای

کوچک در این مدل توسط محور پی تی او تراکتور یدک کش و مدل بزرگ آنها توسط

موتور کمکی نیروی خود را تامین میکنند . عرض سر خوشه چین بین 2/1 تا 6

متر است .

اصول ساختماني واعمال يک کمباين خود گردان :

هر کمباين خود گردان را صرفنظر از موتور و

دستگاه انتقال توان و فرمان آن مي توان مرکب از 5 واحد يا اندام زير دانست

که هر يک از اجزاء متعددي ترکيب مي يابد. هدف اصلی استفاده از کمباین بدست

آوردن دانه از محصول با حداقل تلفات است .

کمباین ها پنج عمل اصلی زیر را انجام میدهند :

1 – برش و تغذیه ( چیدن محصول سر پا یا برداشت نوار محصول از سطح مزرعه ) – واحد برش

2 – کوبیدن (جداسازی تک تک دانه از گیاه ) – واحد کوبش

3 – جدا کردن (جدا سازی دانه و خرده کاه از کاه و کلش وآشغال ) – واحد جدا کننده (جدايش)

4 – تمیز کردن (تمیز کردن دانه از خرده کاه وسایر بقایای گیاهی ) – واحد تميز کننده (تميزش)

5 – جابجا کردن (انتقال دانه تمیز وپس مانده ها ) – واحد ذخيره و تخليه

محل های این اعمال در شکل d قابل مشاهده است .

شکل d

واحد برش( دماغه):

1) وظيفه اين واحد، بريدن محصول و کمک به انتقال آن به واحد بعدي يعني واحد کوبش است. از اندام هاي عمده زير ترکيب مي يابد.

الف) شانه برش

ب) جدا کننده ها

ج) چرخ فلک

د) مارپيچ (هليس)

اين مجموعه را دماغه (plat form) گويند.

تاکنون چهار دماغه ساخته شده است . هر يک از اين دماغه ها براي برداشت

محصول خاصي بوده که قابل تعويض هستند.

A) دماغه گندم و جو

B) دماغه ذرت شيرين

c)دماغه برنج

D) دماغه کندا

توضیح برش و تغذیه :

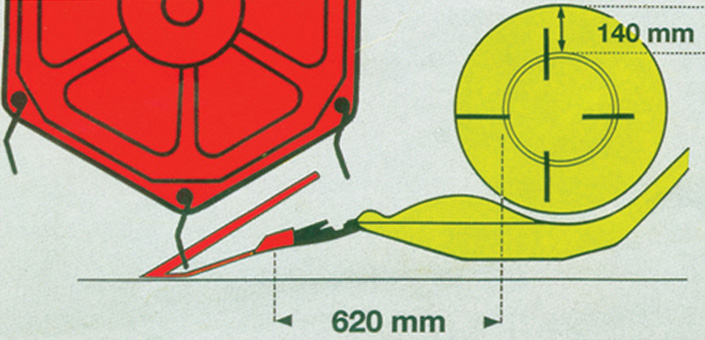

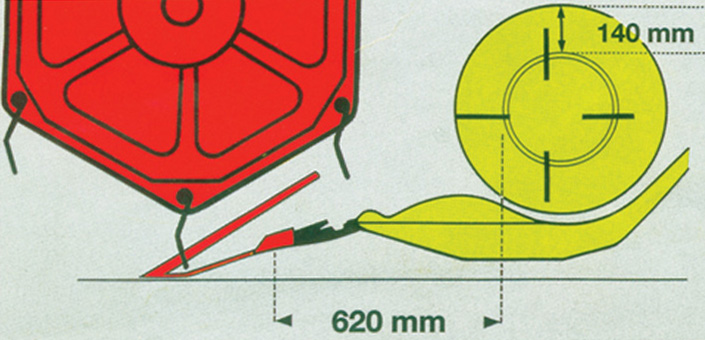

شکل e

دستگاهی که این کار را انجام میدهد سر خوشه

چین نام دارد ( شکل e ) دارای دو وظیفه بریدن یا جمع آوری محصول بریده

شده وانتقال آن به واحد کوبنده است ( سکوی برش که قسمت مهم و اصلی میباشد

در این بخش قرار دارد شکل f و شکل g )

شکل f

شکل g

سکوی برش دارای قسمتهای زیر است :

چرخ فلک – شانه برش – هلیس ونقاله تغذیه – تقسیم کننده ها و …

چرخ فلک محصول را به طرف دهانه تغذیه کمباین

هدایت میکند .تامحصول با سر وارد دستگاه شود تا کمترین ریزش را داشته باشیم

. ( شکل e) شانه برش وظیفه برش محصول رابر عهده دارد .( شکل h)

شکل h

هلیس محصول بریده شده را به وسط هد دستگاه

هدایت میکند( شکل i) تا نقاله تغذیه محصول را تحویل گرفته و سپس تحویل بخش

کوبنده دهند . ( شکل j و شکل k )

شکل i

برای جلوگیری از آسیب دیدن قطعات کوبنده وضد

کوبنده در برابر سنگ و اشیاع سخت که احتمال وارد شدن به ماشین را دارند

در جلو کوبنده حفره ای سر تاسری بنام سنگ گیر یا سنگ جمع کن قرار داده شده

است .

شکل j

شکل k

2) واحد کوبش :

اين قسمت ، محصول را با اعمال ضربه يا سايش مي کوبد طوري که دانه از خوشه جدا شده يا بيرون آيد. اين واحد شامل چهار عضو است.

الف) تسمه نقاله تغذيه :

دو زنجيره بي انتها بي انتها است که با نبشي

هاي فلزي به هم پيوند داده شده اند. با حرکت چرخشي خود، محصول را از دماغه

به کوبنده و ضد کوبنده تغذيه مي نمايد.

ب) کوبنده :

استوانه اي است به پهناي تسمه نقاله تغذيه و حدود يک متر در پيرامون آن 6-8 ضربه زدن نصب شده است و چهار نوع دارد.

1) کوبنده سوهاني

2) کوبنده انگشتي ( دندانه میخی)

3) کوبنده تيغه اي – ساینده

4) کوبنده نبشي کوبنده انگشتي براي حبوبات،

تيغه اي براي برنج و نبشي کوبنده انگشتي براي حبوبات، تيغه اي براي برنج و

نبشي براي بعضي از محصولات ديگر کاربرد دارند.

ج) ضد کوبنده :

قطعه اي منحني و سوراخ دار است. حدود 90% از

دانه هاي جدا شده از خوشه ، از سوراخ هاي ضد کوبنده پايين مي ريزند تا براي

جدا کردن و تميز نمودن به واحدهاي مربوط منتقل شوند.

د) کلش کش :

ساقه و برگ محصولات معمولاً تمايل به پيچيدن

حول کوبنده دارند. وسيله اي که از اين کار ممانعت مي کند يعني کلش را از

کوبنده گرفته و به مسير درست آن هدايت مي نمايد، کلش کش نامند. اين قطعه در

پشت و بالاي کوبنده تعبيه شده و خلاف کوبنده مي چرخد.

توضیح واحد کوبش (کوبیدن محصول ) :

شکل l

عمل کوبیدن محصول بمعنی جدا کردن دانه غلات

از خوشه ویا دانه ذرت از چوب بلال و… است و این عمل در دستگاه کوبنده

انجام میگیرد .دستگاه کوبنده قلب هر کمباین است . در این بخش تمام محصول

کوبیده شده وبین 60 تا 90 در صد دانه از خوشه جدا میشوند . عمل کوبیدن توسط

دو قسمت انجام میگیرد : کوبنده – ضد کوبنده (شکل L)

شکل m

4نوع از سیستم های کوبنده موجود در کمباینها عبارتند از :

1 – سوهانی ( شکل m و n )

2 – دندانه میخی (شکل O )

3 – ساینده

4 – یک گردنده وضد کوبنده یا دو گردنده و ضد کوبنده .

شکل n

شما میتوانید یک کوبنده و ضد کوبنده را

بهمراه ضمائم و قسمتهای مکمل آن در شکل p ببینید.که شامل کوبنده و ضد

کوبنده و صفحه تغذیه وتسمه جداکننده کوبنده وضربه زن کوبنده( جهت کاهش

سرعت مواد خروجی ) و… میباشد .

شکل o

شکل p

تنظیمات کوبنده وضد کوبنده :

دارای دو تنظیم مهم میباشد که شامل :

1 – تنظیم سرعت گردنده (کوبنده )

2 – تنظیم بین کوبنده وضد کوبنده

برای اینکه عمل کوبیدن به بهترین نحو ممکن صورت گیرد بهتر است تاجای ممکن سرعت کوبنده را کم کنیم .

واین نکته مهم را نیز باید بدانیم که فاصله

جلوی کوبنده با ضد کوبنده از فاصله عقب آنها بیشتر است . ( تقریبا دو

برابر ) واین بدان دلیل است تا عمل تغذیه این دو وعمل کوبیدن خوب انجام

شود .

3) واحد جدا کننده (جدايش) :

همانند روش دستي برداشت محصول پس از عمل

کوبيدن، مخلوطي از دانه، کزل ، کلش ، کاه و خرده کاه بر جاي مي ماند که

بايد از يکديگر جدا شوند. اين واحد از اعضا زير ترکيب مي يابد.

الف) غربال ها:

قطعات سوراخ دار شيب داري هستند که دو حرکت

رفت و برگشتي و بالا و پايين دارند . اين طرز حرکت درست شبيه غربال کردن

دستي است. حرکت غربال ضمن آنکه مخلوط دانه و مکش را به عقب مي راند، آنها

را بالا و پاين نيز مي اندازد تا دانه بتواند به راحتي از بقيه مواد جدا

شود. دانه از سوراخ هاي غربال ها به پايين، روي واحد تميز کننده ريخته مي

شود. اندازه سوراخ غربال ها ممکن است ثابت يا قابل تنظيم باشند.

ب) ميل لنگ :

دو حرکت رفت و برگشتي و بالا و پايين غربال

ها توسط ميل لنگي توليد مي گردد که شکل خاصي دارد. ميل لنگ ها در ياتاقان

هاي چوبين مي گردند. دو ميل لنگ در اوايل و اواخر غربال ها نصب مي شوند.

ج) کزل گير :

صفحه اي مورب است که کزل ها ي پايين ريخته از غربال ها را به روي واحد تميز کننده مي نمايد.

توضیح واحد جدا کننده (جدايش) :

بعد از عمل کوبیدن محصول باید عمل جداسازی

انجام گیرد . که این عمل توسط مکانیزمی متشکل از قطعات مختلف صورت میگیرد .

که کاه برها از مهمترین آنها هستند. وبا تکان دادن و حرکت محصول کوبیده

شده به عقب کمباین باعث انجام دادن د و عمل میشوند ( شکل q ) . که آن اعما

ل عبارتند از :

شکل q

1 – جدا کردن دانه های باقی مانده در کاه

2 – کاه و کلش را از طریق راه بردن به سمت انتهای کمباین و سپس خروج از کمباین هدایت میکنند .

دو نوع معمول کاه بر ها عبارتند از : الف ) طبق کاه یکپارچه نوسانی ب) کاه بر های چند تکه

کاه بر با حرکت رفت و برگشتی ونوسانی خود

باعث جداساز ی دانه محصول گردیده و دانه های جدا شده به روی سینی دانه سقوط

میکنند .( سینی دانه در زیر ضد کوبنده و کاه بر ها قراردارد )( شکل r و s

) و دانه ها ی جمع آوری شده بعد از عمل پاک سازی نهایی که توسط جریان

باد تولید شده توسط پنکه باد ( فن ) صورت میگیرد به وسیله هلیس مخصوصی به

سمت مخزن کمباین انتقال داده میشوند . در شکل t شما میتوانید هلیسهای

مختلف ووظیفه انها را مشاهده کنید .

شکل r

شکل s

4) واحد تميز کننده :

مرحله نهايي جا کردن دانه از بقايا يعني خرده کاه و کزل مي باشد. اين واحد شامل قطعات و اندام هاي زير است:

شکل t

الف) الک رويي :

شبيه الک رويي است و همراه آن ولي در جهت مخالف، حرکت رفت و برگشتي دارد. سوراخ هاي اين الک نيز قابل تنظيم هستند.

ب) بادزن يادمنده :

در زير و کنار الک ها دمنده اي نصب شده است

که با وزش باد به زير الک ها، خرده کاه را جدا کرده و از عقب کمباين بيرون

مي ريزد. بنابراين اگر به عقب کمباين نگاه کنيم، پس مانده ها از دو قسمت آن

بيرون مي ريزند. ساقه هاي خرد شده درشت يا کلش که از روي غربال ها بيرون

مي ايند و مقدار آن ها زياد هستند و دوم خرده کاه که ازروي الک ها خارج شده

و مقدار آن نسبتاً کم است.

بادبزن نیز دارای سه تنظیم مهم است 1) – تنظیم حجم هوا 2) – تنظیم سرعت وزش 3) – تنظیم جهت وزش

ج) کزل برگردان :

ما مسلماً نمي خواهيم که کزل يعني قطعات

نکوبيده حاوي دانه از کمباين خارج شود بلکه بايد جمع آوري شده و براي

دوباره کوبيدن برگردانده شود. در زير و پايين قسمت کمباين دو محفظه وجود

دارد که در هر يک وسيله اي براي انتقال وجود دارد، يکي از اينها کزل

برگردان است که کزل را به کوبنده بر مي گرداند.

شکل u

قبل از اینکه دانه ها به مخزن انتقال داده

شوند باید از دو الک عبور کنند . تا هیچ آشغال ونخاله و کاه در آنها باقی

نماند . که در این قسمت بادبزن کاه سبک و الکها قطعات و شیء های سنگین تر

را جدا سازی میکنند . تنها تنظیمی که در کاه بر ها حائز اهمیت است سرعت

حرکت آنها میباشد . که بسیار در امر باز دهی کمباین از لحاض در صد ریزش

مهم و حیاتی است . به طور کلی یک واحد تمیز کننده بهمراه سینی دانه شامل

بیش از بیست قطعه وقسمت مهم وحیاتی میباشد که اختلال در کا ر یکی از

آنها باعث افت شدید بازدهی کل دستگاه میشود . شما میتوانید تصویر این

قطعات را بهمراه نام قطعه در شکل ها ی u و v مشاهده نمایید . در

انتها کا ه هایی که از انتهای کمباین خارج شده وبه روی زمین میریزند . توسط

بخش کاه خرد کن به قطعات کوچکی خرد میشوند . در بعضی از کمباین ها یک

وسیله برای پخش بهتر کاه در سطح زمین در نظر گرفته میشود . که به آن کاه

پخش کن میگویند .

شکل v

قسمتهایی که جابجای محصول راا نجام میدهند ( هلیس ها ) شامل :

هلیس پایینی

دانه های تمیز – بالا بر دانه های تمیز – هلیس پر کننده مخزن دانه –

هلیس پایینی پس مانده ها – بالابر پس مانده ها – هلیس تخلیه مخزن به

بیرون . ( شکل w )

شکل w

پس مانده هایی که از بخش تمیز کننده ( الک ها

و فن ) جمع آوری شده اند شامل مواد کوبیده نشده یا جدا نشده هستند انها

نیز توسط مکانیزمی دوباره به چرخه کوبیدن انتقال داد ه میشوند تا دوباره

عمل کوبیدن روی آنها انجام گیرد . ( که بیشتر این پس مانده ها را خوشه ها و

کلش ها تشکیل میدهند )

همانطور که در شکل (شکل x ) مشاهد ه میکنید

پس مانده ها توسط هلیس مخصوص خود به بالابر پس مانده ها انتقال داده شده و

بالابر آنها را دوباره درون کوبنده و ضد کوبنده می ریزد ….

شکل x

واحد ذخيره و تخليه :

دانه هاي تميز را بايد پس از پايين ريختن از

الک ها از مباين گرفته و در وسايل نقليه همچون تريلر يا کاميون بارگيري

نمود تا از مزرعه به سيلو يا بازار فروش برده شوند. کمباين قديمي از نوع

کيسه اي بودند ولي امروزه بيشتر انباره اي هستند. در نوع قديمي، محلي براي

اتصال 3 گوني وجود داشت. دانه هاي تميز بوجاري يا درجه بندي شده طوري که

دانه هاي سالم در يکي، خرد شده و در دومي و کزل را در سومي بارگيري مي

شدند. در کمباين انباره اي، محفظه اي در بالاي کمباين تعبيه شده است که

گنجايش 7-1000 کيلوگرم دانه را دارد. دانه تميز با نقاله از پايين کمباين

به اين مخزن منتقل مي شود. پس از پر شدن مخزن، دانه در تريلر يا کاميون

تخليه مي گردد. واحد ذخيره و تخليه داراي اندام زير است:

1) بالابر دانه تميز

2) انباره

3) لوله تخليه

الف) بالا بر دانه تميز:

به صورت محفظه اي مکعب مستطيلي و عمودي ديده

مي شود. نقاله ها از نوع زنجيره اي که پره هايي در فواصل معين روي آن نصب

شده اند. پره ها وظيفه انتقال دانه را از واحد تميز کننده به مخزن به عهده

دارند. در بعضي از کمباين ها، اين نقاله مارپيچي ( هليسي) مي باشد.

ب) انباره:

مخزني در بالاي کمباين است که به شکل خاصي

طراحي شده است. معمولاً نقاله هايي درون آن تعبيه شده اند تا بتوانند دانه

را براي تخليه آماده نمايند.

ج) لوله تخليه :

لوله اي نسبتاً طويل است که به طور ثابت يا گردان در پهلوي کمباين نصب مي شود.

توضیح واحد ذخيره و تخليه :

مخزن دانه :

مخزن قسمتی است که دانه های تمیز شده در آن

تا تخلیه انبار میشوند . مخزن ها شکل ها واندازه های مختلفی دارند . وحتی

محل قرار گیری آنها نیز بسته به نوع و مدل کمباین ها فرق میکند . بسته به

اندازه کمباین گنجایش مخزن ها بین 3 تا 11 متر مکعب وحتی بیشتر میباشد.

(شکل y ).

شکلy

وقتی که مخزن پر شد باید دانه ها درون تریلی

یا کامیون تخلیه گردند . که این عمل را دو هلیس انجام میدهند . که یک هلیس

در کف مخزن بصورت عرضی ویک هلیس هم در ادامه آن در بیرون دستگاه کمباین

قرار دارد . که در موقع حرکت کمباین در جاده ها و هنگامی که تخلیه صورت نمی

گیرد هلیس بیرونی که درون لوله ای قرار دارد در امتداد بدنه کمباین قرار

میگیرد. ( شکل Z1 ) .

شکل z1

اهمیت تنظیم وطرز کار صحیح کمباین :

برداشت صحیح محصول با کمباین تنها زمانی

میتواند سود آور باشد که راننده به اندازه کافی از تنظیم صحیح و کار کرد

کمباین مطلع باشد تا کمترین تلفات و بیشترین بازدهی از یک کمباین سالم

داشته باشیم . یک راننده خبره ومطلع از علائم ضعف برداشت کمباین متوجه عیب

ویا تنظیم نادرست میشود . که بعضی از آن علائم عبارتند از :

1 – وجود دانه های تلف شده روی زمین

2 – وجود دانه های کوبیده نشده در کاه

3 – وجود کاه هایی که بیش از حد جویده شده اند .

4 – از دست رفتن دانه از کاه بر ها یا الکها

5 – وجود پس مانده بیش از حد در بالا بر پس مانده ها

6 – وجود دانه ها ی ترک دار در مخزن دانه

7 – وجود خرده کاه در مخزن

8 – جریمه ای که برای دانه های با کیفیت پایین در موقع فروش در نظر گرفته میشود .

9 – و…

عوامل موثر بر برداشت صحیح محصولات عبارتند از :

1 – مهارت راننده

2 – شرایط محصول ومزرعه

3 – تنظیم بودن کمباین

4 – سرعت صحیح قسمتهای برداشت کننده کمباین

5 – سرعت پیشروی کمباین

6 – عرض سر خوشه چین

زمان برداشت محصول :

زمان صحیح برداشت محصول وبهترین زمان به نوع

محصول و وضعیت هوابستگی دارد . وزمانی است که محصول دارای بیشترین عملکرد

وبالاترین کیفیت باشد . مثلا در برداشت گندم معمولا موقعی انجام میگیرد که

رطوبت دانه ها به زیر 14 در صد برسد .اما میزان تلفات شانه برش در این

میزان در صد ، بیشتر از گندم های با رطوبت بالاتر است به همین دلیل میزان

تاخیر در برداشت گندم به ازای هر روز خسارت زیادی به بار می آورد.( تقریبا

5/13 کیلو در هکتار )

معرفی نرم افزار ABAQUS

ABAQUS نرم افزاری برای تحلیل های المان محدود میباشد.

این نرم افزار بطور گسترده ای در صنعت اتومبیل سازی، هوافضا و صنایع ساخت کالاهای

صنعتی مورد استفاده قرار می گیرد. همچنین این بسته نرمافزاری به خاطر قابلیت

گسترده در مدل سازی مواد مختلف و نیز توانائی سفارشی کردن(Customize) آن بوسیله برنامه نویسی،

در محیطهای تحقیقاتی آکادمیک بسیار محبوبیت دارد.

ABAQUS نرم افزاری برای تحلیل های المان محدود میباشد. این نرم افزار

بطور گسترده ای در صنعت اتومبیل سازی، هوافضا و صنایع ساخت کالاهای صنعتی مورد

استفاده قرار می گیرد. همچنین این بسته نرمافزاری به خاطر قابلیت گسترده در مدل

سازی مواد مختلف و نیز توانائی سفارشی کردن(Customize) آن بوسیله برنامه نویسی،

در محیطهای تحقیقاتی آکادمیک بسیار محبوبیت دارد. در ابتدا ABAQUS برای بررسی رفتارهای

فیزیکی غیرخطی طراحی شده است. در نتیجه این این بسته ی نرم افزاری دارای گستره ی

وسیعی از مدل های مواد می باشد.

کاربردها:

1-صنعت اتومبیل سازی: این نرم افزار کاربرد گسترده ای در این صنعت دارد و استفاده کننده گان

از آن را قادر به ارزیابی و بهینه کردن کارایی و قابلیت اعتماد طراحی و فرآیند ساخت

می کند. از کاربردهای abaqus در این صنعت می توان به موارد زیر اشاره کرد :

-پایداری

موتور

-کارایی جعبه دنده

-یکپارچگی آب بندی

-طراحی قطعات

-سیستم انتقال

-بررسی واشرها

-نویز و لرزش

-انتقال حرارت

-شکل دهی صفحات فلزی

-تحلیل های فورج

-تحلیل مکانیزم

-مونتاژ

2-صنعت ماشین سازی و ساخت: از کاربردهای ABAQUS در این صفت می توان به موارد زیر اشاره کرد :

-تحلیل های دینامیکی و صوتی ماشین های چرخنده از قبیل پمپ

ها، موتورها و کمپرسورها

-تحلیل های ترمومکانیکی، خستگی دستگاه های مولد های انرژی

مانند بویلرها، توربین ها و تبادل کنندههای حرارت

-طراحی سیستم های حفاظتی در برابر سقوط و غیره

-شبیه سازی عملکرد ابزاری چون دریل ها، سمباده زنها و

دریل های بادی تحت ضربه و یا بار شدید

-تحلیل تصادف دستگاه های ریلی از قبیل لکوموتیوها و واگن

ها

-تحلیل استاتیکی و دینامیکی سیستمهای لوله کشی تحت

بارهای مختلف از قبیل حرارتی، فشار، زلزله و بارها

-تحلیل طول عمر و فرسودگی ساختار دستگاه های ساختمانسازی

و کشاورزی

-پیشبینی طول عمر مکانیزم های مختلف از قبیل انتقال

نیروی محرکه، ترمز و کلاچ

-شبیه سازی ترمومکانیکی در عملیات فرآوری مواد از

قبیل نورد، قالب گیری و غیره

-ساخت مواد ترموپلاستیکی و پلیمری

-شبیهسازی جوشکاری

3-صنعت لاستیک:

از کاربردهای ABAQUS در این صنعت می توان به موارد زیر اشاره کرد :

-بوش زنی

-سیستم های درزبندی

-پایه موتور

-محصولات ورزشی

-سیستم های حذف لرزش

-تحلیل ترمومکانیکی محصولات لاستیکی

-مدل سازی تایر و شبیه سازی کارکرد آن :

-پنچری، چرخش، ترمز، ردگذاری و شبیه سازی در شرایط مختلف

جاده

-تحلیل های تصادف

-مدل سازی تنش های تسمه

-شبیه سازی سایش

-تحلیل های آکوستیکی

4-صنایع دفاعی و هوافضا: از کاربردهای ABAQUS در این صنعت می توان به موارد زیر اشاره کرد :

-تحلیل های استاتیکی، دینامیکی وآکوستیکی-ساختاری بدنه

هواپیما

-شبیه سازی ساختارهای عظیم فضایی همچون سلول های خورشیدی،

رادارهای فضایی و آنتنهای منعکس کننده

-شبیه سازی کارکرد قسمت های مختلف هواپیما از قبیل دیوارههای

تحت فشار، پیچش و عدم تعادل بالها و -انتشار ترک

ها در بدنه

-ارزیابی گیرکردن پره ها و برخورد با پرندگان

-شبیه سازی ترمومکانیکی موتور هواپیماها وراکت ها در

شرایط کاری مختلف

-بررسی طراحیهای مختلف تیغه توربینها

-شبیه سازی مکانیزمهای مختلف هواپیما، از قبیل ارابه

فرود ، فلپ بالها و درهای محموله

-طراحی قطعات مقاوم در برابر انفجار

-شبیه سازی اثرات انفجار در زیر آب در کشتیها و زیر

دریاییها

-کاهش نویز ایجاد شده توسط زیر دریایی ها و سیستم های

نقلیه زیرآبی

-طراحی و شبیه سازی قطعات حیاتی از قبیل نازلها،

موتورهای پیزو الکتریکی، لولاها و یاتاقانها

5-کالاهای مصرفی و الکترونیکی : از کاربردهای ABAQUS در این صنعت می توان به موارد زیر اشاره کرد :

-آزمون سقوط

-فشار و بارگذاری بر روی بسته بندی و بدنه

-طراحی و ساخت مواد جدید از قبیل کاغذ ها و فیلم ها

-برهمکنش بدن انسان- دستگاه

-طراحی و ارزیابی خواص آکوستیکی تجهیزات صوتی

-شبیه سازی ترمومکانیکی محصولات الکترونیکی

-تحلیل حرارتی بسته بندی چبپها

-طراحی وسایل خانگی از قبیل شوینده ها و خشک کننده ها

6-پزشکی : از

کاربردهای ABAQUS در این صنعت می توان به موارد زیر اشاره کرد :

-طراحی تجهیزات مختلف پزشکی

-طراحی رابط های مکانیکی که عموماً در تجهیزات پزشکی

استفاده می شوند

-طراحی انواع پروتزها از قبیل پروتزهای زانو و پروتزهای

دندان

-شبیه سازی فرسودگی و اثرات ضربه برای افزایش طول عمر و

قابلیت اعتماد ایمپلنتها

-گرفتن تائیدیهها برای محصولات پزشکی

-طراحی دریچه قلب

-ارزیابی و پیشبینی جراحت ها

-طراحی سیستم های داروسازی، vascular

stents ، catheters

و غیره

-مدل سازی مفاصل

-شبیه سازی فیزیولوژیکی پاسخ سیستم های مختلف بدن