فرمول شیب

شیب چیست؟ چگونه محاسبه میشود؟ میخواهید بدانید فرمول شیب چیست؟ اجازه دهید دراین مقاله در موردش بحث کنیم.

اینجا رو! ما دوباره با یه سری فرمولها ومثالها برگشتیم و حدس بزنید چی

هستند. این بار ما میخواهیم تا آموختههای خودمان رو در مورد این که

چگونه فرمول شیب را محاسبه کنیم، با شما در میان بگذارم. بنا بر این، شما

باید کنجکاو باشید که شیب چیست. همان طور که در ریاضیات است، شیب را

میتوان به عنوان نسبت تغییر ارتفاع به تغییر فاصله افقی بین دو نقطه تعریف

کرد. پیش از این به عنوان بالا رونده و بعد از آن به عنوان پیش رونده

شناخته شده است. به طور خلاصه این فرمول کاهش شیب یا شیب دار شدن یا درجه

را ارزیابی میکند، شیب را در ریاضیات با عنوان درجه مطرح میکنند.

فرمول شیب نقطه

خط مستقیم خطی است که دو نقطهی مجزا را به هم متصل میکند. به عنوان

مثال راه پلههای خانهی شما، این سادهترین و بهترین مثال ریاضی در زندگی

روزمره است. این یک شیب است و اگر آن را از دید هندسی و روی یک نمودار

مشاهده نمایید، شما محور را به وضوح میتوانید ببینید خطی که در امتداد

محور X از گراف است یک خط افقی است و خطی که در امتداد محور Y است، یک خط

عمودی است. بنا بر این روی نسخهی مشابه ولی کوچکتری از این تصویر بر روی

کاغذ گراف کار کنید. دو نقطه را بر روی محورها انتخاب کنید و آنها را با

یک خط راست به همدیگر متصل کنید. حالا شما مقادیر مختصات X و Y را دارید.

اندازه گیری روی محور مختصات Y به صورت است و به همین ترتیب مختصات محور X به صورت

است و به همین ترتیب مختصات محور X به صورت میباشد.

میباشد.

بنا بر این فرمول، شیب بین دو نقطه، میتواند به این صورت محاسبه شود.

که m خیز تصویر است.

تصور کنید که برای شما محاسبهی شیب یک چشم انداز بزرگ احتیاج بود، و شما

نمیدانستید که چگونه این کار را انجام دهید. در آن صورت، این روش، مشکل

شما را خیلی آسانتر میکرد. روش شیب نقطه در رسم یک معادلهی خطی در یک

نمودار کمک میکند و هنگامی که آن را رسم کردید، شما باید جفت مختصاتهای X

و Y را به هم وصل کنید. شیب یک نقطه دلالت بر این دارد که شیب با استفاده

از یک نقطه روی نمودار محاسبه شده است.

فرمول شیب بین دو نقطه که در بالا به آن اشاره شد میتواند به صورت زیر اصلاح شود:

که در آن نشان دهندهی تغییر در ارتفاع و فاصله افقی است.

نشان دهندهی تغییر در ارتفاع و فاصله افقی است.

بنا بر این معادلهی استاندارد شیب به این صورت است:

اگر کسی از روش مثلثات یا حساب دیفرانسیل و انتگرال استفاده کند، محاسبهی

فرمول شیب جالبتر خواهد بود. در این جا شیب با فرم زاویه همراه شده است.

زاویه به عنوان θ شناخته شده که میتواند به صورت زیر بیان شود: که در آن

که در آن طول خط متصل بین دو نقطه، دقیقاً مقابل زاویهی θ (محورY )و

طول خط متصل بین دو نقطه، دقیقاً مقابل زاویهی θ (محورY )و طول خط متصل بین دو نقطه، دقیقاً هم تراز با زاویهی θ (محور X) است.

طول خط متصل بین دو نقطه، دقیقاً هم تراز با زاویهی θ (محور X) است.

اجازه بدهید اینجا چند مثال را در میان بگذاریم:

مثال 1:

شیب خطی برای نقطه (4,3) برابر با 2 است. معادله شیب نقطه را با استفاده از فرمول محاسبه کنید؟

راه حل: ما میدانیم که شیب برابر است با:

مثال 2:

زاویه  ، شیبی را به وجود آورده است، این شیب چقدر است؟

، شیبی را به وجود آورده است، این شیب چقدر است؟

راه حل:

(با استفاده از ماشین حساب علمی)

این فرمول شیب در محاسبهی ریاضیات دشوار و معادلات جبری در زمینه نجوم و

فیزیک، بسیار مهم است و استفاده از آن کار ما را خیلی راحتتر میکند. این

فرمول را درک کنید و آن را به درستی به کار بگیرید ومطمئن باشید، ریاضی

موضوع سرگرم کنندهای برای شما خواهد شد!

مکانیزمهای تغییر شکل در مواد نانوساختار

یکی دیگر از روش های جدید برای کاهش انعطاف پذیری از طریق ایجاد توزیع

اندازهی دانهی بی مودال( bimodal) انجام میشود. در برخی مقالات، مس

نانوساختار از طریق ترکیبی از روش های ECAP و نورد ثانویه در دمای پایین(

در نیتروژن مایع)، پیش از حرارت دهی در دمایی در حدود 450 K، تولید میشود.

این روش یک ساختار بی مودال با دانه هایی با اندازهی میکرونی ایجاد

میکند که در آن یک کسر حجمی حدودا 25 % از این ذرا ت در داخل زمینه ای از

دانه های نانوکریستالی قرار دارند. مواد تولید شده با این روش، دارای

انعطاف پذیری بسیار بالایی است در حالی که استحکام این مواد بالاست. دلیل

یک چنین رفتاری این است که در حالی که دانه های نانوکریستالی استحکام ایجاد

میکنند، دانه های بزرگتر که در داخل این زمینه واقع شده اند، تغییر شکل

کششی این مواد را پایدار میکنند.

سایر شواهد در مورد اهمیت توزیع اندازهی دانه در مورد روی، مس و

آلیاژهای آلومینیوم نیز مشاهده شده است. علاوه بر این، بررسی های انجام شده

بر روی مس، نشان داده است که ساختار بی مودال ممکن است انعطاف پذیری را

افزایش دهد. این افزایش نه تنها در طی تست کشش ایجاد میشود بلکه همچنین در

طی تغییر شکل سیکلی نیز ایجاد میشود. این مشاهدات برای بهبود خواص خستگی

مواد مهم میباشند. روش سومی که برای افزایش استحکام پیشنهاد شده است،

ایجاد ذرات فاز ثانویه در داخل زمینه ای از فلز نانوساختار میباشد. این به

نظر میرسد که با استفاده از این ذرات، انتشار باند برشی( SB) در طی ایجاد

کرنش اصلاح میشود و بنابراین استفاده از این ذرات موجب افزایش انعطاف

پذیری میشود.

قانون حصول استحکام و انعطاف پذیری بالا با استفاده از ایجاد فازهای شبه

پایدار میانی، به طور موفقیت آمیز در آلیاژ تجاری Al-Zn-Mg-Cu-Zr و آلیاژ

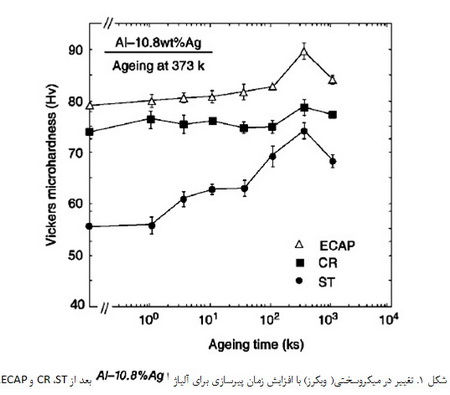

Al-10.8%Ag که تحت فرایند ECAP و پیرسازی متعاقب قرار گرفته اند، مشاهده

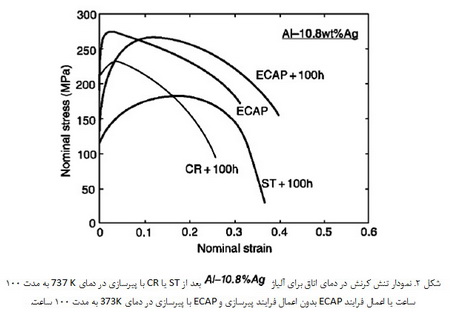

شده است. قانون این روش در شکل 10.11 برای آلیاژ Al-Ag مشاهده میشود. در

این شکل، میکروسختی بر واحد ویکرز نسبت به زمان پیرسازی در دمای 373 K نشان

داده شده است. نمونه های مورد استفاده در این روش ابتدا با استفاده از یک

فرایند محلول سازی(ST) آماده سازی شده و سپس فرایندهای CR و ECAP بر روی

آنها انجام شده است. برای شرایط ST، سختی ابتدا پایین است اما با افزایش

زمان پیرسازی، این سختی افزایش مییابد و در زمان 100 ساعت، به مقدار

ماکزیمم میرسد. برای شرایط CR، سختی بالاتر است اما با اعمال فرایند

پیرسازی، تنها یک افزایش اندک در سختی ایجاد میشود. سختی حتی بعد از ECAP

نیز بالاتر است و با اعمال فرایند پیرسازی، یک افزایش در مقدار سختی ایجاد

میشود و ماکزیمم این مقدار بعد از 100 ساعت رخ میدهد. مقادیر نسبتا پایین

سختی که بعد از فرایند CR ثبت شده است (نسبت به نمونه های ECAP شده) به

دلیل کرنش های معادل پایین تر است که در نمونه ها ایجاد شده است. این کرنش

ها در CR برابر با 1.4 و در ECAP برابر با 8 میباشد به نحوی که ریزساختار

بعد از CR شامل دانه ها و مرزدانه هایی با زوایای قرارگیری کوچک هستند. با

استفاده از مشاهدات TEM، این نشان داده شده است که سختی ماکزیمم که بعد از

ECAP و پیرسازی به مدت 100 ساعت، ایجاد شده است به دلیل ایجاد رسوبات در

داخل دانه ذرات کروی (با اندازهی 10 نانومتر) و ایجاد رسوبات باریک (با

طول 20 نانومتر) ایجاد شده است. ذرات کروی به عنوان نقاط η تشخیص داده شده

اند و شامل آرایه هایی از اتم های حل شونده هستند که به موازات صفحات (001)

قرار گرفته اند همچنین رسوبات باریک به عنوان ذرات γ شبه صفحه ای تشخیص

داده شده اند. این همچنین نشان داده شده است که فرایند پیرسازی اضافی( تا

300 ساعت) منجر به رشد ذرات γ میشود و این مسئله منجر میشود تا دانسیتهی

نقاط η کاهش یابد و بدین صورت یک اتلاف در سختی در طولانی ترین زمان

پیرسازی( شکل 1) ایجاد میشود. .

اعمال فرایند پیرسازی بعد از ECAP دارای اثر مهمی بر روی رفتار تنش- کرنش

در دمای اتاق است( شکل 2). که در اینجا نمودارهای تنش- کرنش بعد از ECAP و

بعد از عملیات محلول سازی( ST)، CR و ECAP با پیرسازی اضافی در دمای 373 K

به مدت 100 ساعت، نشان داده شده است. هر نمونهی موجود در شکل 2 در دمای

محیط و با اعمال تنشی به سرعت

، مورد آزمون قرار گرفته است. بنابراین، ST و پیرسازی یک استحکام کششی

مناسب ایجاد میکنند. در نمودار این نمونه ها ناحیهی گسترده و با کرنش

یکنواخت مشاهده میشود که نشاندهندهی انعطاف پذیری مناسب است. این در حالی

است که CR و پیرسازی استحکام را افزایش میدهند اما کرنش یکنواخت آنها

محدود است و کاهش قابل توجهی در انعطاف پذیری کل آنها ایجاد میشود.

برای شرایط ECAP، استحکام در غیاب فرایند پیرسازی، بالاست اما یک ناحیهی

کوچک با کرنش یکنواخت وجود دارد و از این رو کارسختی قابل توجهی مشاهده

نمی شود. در عوض، نمونه ای که بعد از اعمال فرایند ECAP بر روی آن، به مدت

100 ساعت پیرسازی شده است، دارای استحکام بالا، یک ناحیه با کار سختی و

انعطاف پذیری بالا میباشد. در عمل، کرنش یکنواخت 0.14 در این نمونه ایجاد

میشود. این کرنش مشابه با کرنش یکنواخت 0.17 در نمونه ای است که در آن

فرایند ST و پیرسازی بر روی آن انجام شده است. ازدیاد طول شکست در این

نمونه برابر با 0.40 میباشد که این مقدار نیز با ازیاد طول شکست برای

نمونه ای که در آن فرایند ST و پیرسازی انجام شده است، قابل مقایسه است.

بنابراین، این نتایج نشان میدهد که در آلیاژهای رسوب سختی شده، پتانسیل

کاهش استحکام و انعطاف پذیری وجود دارد. علاوه بر ان، اگر چه نتایج نشان

داده شده در شکل 1 و 2 به مدل آلیاژ Al-Ag مرتبط است، این را میتوان پیش

بینی نمود که نتایج مشابهی برای آلیاژهای مهندسی تجاری نیز قابل حصول است.

این بد نیست که بدانید، در فلزات UFG ایجاد شده با روش SPD، هم استحکام و

هم انعطاف پذیری میتوانند با انجام تست های مکانیکی در دمای پایین، بهبود

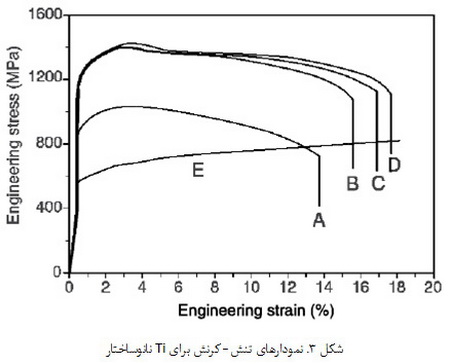

یابد. به عنوان مثال، شکل 3 نمودارهای تنش- کرنش مهندسی را برای Ti فرآوری

شده با روش UFG را نشان میدهد که در آن اندازهی دانه برابر با 260

نانومتر میباشد. تست انجام شده بر روی این نمونه در دمای 77K انجام شده

است. در دمای اتاق، Ti ئارای انعطاف پذیری و ازدیاد طول شکست کوچکی است(

همانگونه که این مسئله در نمودار A قابل مشاهده میباشد. این نمودار با

سرعت اعمال تنش 1×〖10〗^(-3) s^(-1) بدست آمده است). به هر حال، در دمای

77K، استحکام ماده به طور شدیدی بالا میرود و به مقدار 1.4 GPa میرسد.

همچنین میزان ازدیاد طول شکست نیز به طور متقارن افزایش مییابد و این

مقدار با افزایش سرعت کرنش، به میزان ماکزیمم 20 % میرسد( شکل 3). در این

شکل نمودارهای B-D به ترتیب برای سرعت های کرنش  ،

،  و

و

میباشد. نتایج استحکام و انعطاف پذیری نسبت به آلیاژ تیتانیوم بهتر و یا

حداقل برای آلیاژهای تیتانیوم با درصد بیشتر از عناصر آلیاژی، قابل مقایسه

میباشد. در اینجا، فرایند گلویی شدن به تأخیر میافتد( حتی برای این فلز

بسیار سفت) و موجب میشود تا یک ناحیهی بزرگتر در زیر نمودار تنش – کرنش

ایجاد شود و بدین وسیله رفتار تافنس ماده بهبود مییابد. نمودار E کرنش

اولیهی 18 % را برای نمونهی Ti مورد بررسی قرار داده شده در دمای 77K

نشان داده است.

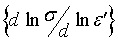

این به خوبی فهمیده شده است که مس UFG با انعطاف پذیری بالا دارای حساسیت به نرخ کرنش(m) بالاتری است که در اینجا m به صورت

تعریف میشود (σ کرنش اعمال شده و ε^’ نرخ کرنش است). مقدار m برای مس

ECAP شده با 16 سیکل، برابر با 0.14 میباشد این در حالی است که مقدار m

برای مس ECAP شده با دو سیکل برابر با 0.06 میباشد. مقدار حساسیت نرخ کرنش

نشاندهندهی این است که جریان ویسکوز در ماده به گونه ای است که در برابر

گلویی شدن، مقاومت ایجاد میشود و بنابراین، این ماده انعطاف پذیر است.

مقادیر افزایش یافته برای حساسیت نرخ کرنشی همچنین در برخی مطالعات دیگر

مشاهده شده است. اخیر این موضوع نشان داده شده است که مقدار m برای

آلیاژهای آلومینیوم UFG در دمای اتاق میتواند افزایش یافته و به مقدار

0.24 برسد. این مقدار به دلیل دستکاری ترکیب شیمیایی مرزدانه ها رخ میدهد و

میتواند منجر به افزایش انعطاف پذیری در دمای اتاق گردد. در زمان یکسان،

همچنین گزارشاتی ارائه شده است که نشان میدهد مقادیر m بعد از UFG کاهش

مییابد. این ممکن است که این تفاوت های ظاهری به دلیل خواص ریزساختاری

نمونه ها ایجاد شده اند( زیرا همانگونه که هم اکنون نشان داده شده است،

ریزساختارهای تولید شده در حالت UFG، ممکن است، متفاوت باشد( بسته به شرایط

کاری).

درنتیجه، مطالعات اخیر نشان میدهد که ریز شدن دانه ها در حالت UFG

میتواند منجر به افزایش استحکام و انعطاف پذیری به طور همزمان شود. یک

چنین خواص مکانیکی منحصربفرد در فلزات در توسعهی مواد با ساختار پیشرفتهی

نسل جدید، بسیار مناسب میباشند. به هر حال، حصول چنین خواصی مربوط به

ریزساختارهای خاصی است که در حقیقت این ریزساختارها بواسطهی فرایند های

دقیق ایجاد میشوند. این مسئله نشاندهندهی جنبهی علمی و هنری ایجاد

ساختارهای نانومتری با استفاده از روش های UFG، میباشد.

رفتار خستگی

خستگی مربوط به فرایندهای ذخیره سازی تخریب در ساختار و در نهایت شکست

ماده تحت بارهای سیکلی در یک سطح از تنش پایین تر از استحکام کششی،

میباشد.

عمر خستگی کل به طور قراردادی به دو رژیم تقسیم میشود: این رژیم شامل

زمان مورد نیاز برای جوانه زنی ترک و زمان مورد نیاز برای انتشار آن

میباشد. مقاومت به شروع ترک معمولا نیازمند این است که ماده استحکام داشته

باشد، در حالی که مقاومت در برابر انتشار ترک نیازمند انعطاف پذیری ماده

میباشد. رژیم های خستگی سیکل پایین( LCF) و خستگی سیکل بالا(HCF)، به طور

قراردادی با توجه به بزرگی کرنش اعمال شده، قابل تمیز دادن است. آزمون های

انجام شده در رژیم HCF در پی پیدا کردن مسائلی است که موجب میشود مقاومت

ماده در برابر جوانه زنی ترک بالا رود، در حالی که آزمون های انجام شده در

رژیم LCF در پی ارزیابی مقاومت مواد در برابر رشد عیوب میباشد.

مواد نانوساختار برای کاربردهای مهندسی سبک و مدرن مناسب میباشند زیرا

این مواد داری خواص مکانیکی بسیار خوبی هستند( تحت بارگذاری سیکلی و

یکنواخت). به طور خاص، خواص خستگی فلزات و آلیاژهای نانوساختار یکی از

موضوعات کلیدی برای استفادهی موفقیت آمیز از این گروه از مواد جدید در

کاربردهای مهندسی میباشد. به دلیل اینکه رفتار مواد نانوساختار به سادگی

با اثر هال پچ قابل توصیف نمی باشد، چندین جنبه مانند پایداری ریزساختاری،

ایجاد نوارهای برشی، یا توزیع اندازهی دانه در زمینهی توصیف خواص این

مواد مورد بررسی قرار گرفته است. از آنجایی که تنها مقالات اندکی در

زمینهی رفتار خستگی فلزات نانوساختار واقعی موجود میباشد، این زمینه از

علم عمدتا به بررسی مواد نانوساختار تولید با روش SPD، اختصاص یافته است.

اولین بررسی ها بر روی رفتار تغییر شکل سیکلی مواد UFG بر روی مس و

بوسیلهی Vinogradov و Agnew و Weertmann انجام شده است. این بررسی بیش از1

دههی پیش انجام شده است. تاکنون تنها بررسی های سیستماتیک اندکی بر روی

رفتار خستگی مس UFG، نیکل، آلومینیوم و برنج آلفا انجام شده است. به دلیل

پیشرفت های انجام شده در زمینهی فرایند های SPD، مواد چند فازی UFG مانند

آلیاژهای Al، آلیاژهای Mg، آلیاژهای FeCrو آلیاژهای تیتانیوم به طور موفقیت

آمیز با استفاده از روش ECAP تولید شوند. درنتیجه، خواص خستگی این مواد

مورد بررسی قرار گرفته است.

اخیر این مسئله به صورت تجربی در تعدادی از مواد مشاهده شده است که ایجاد

ساختارهای بسیار ریز معمولا مقاومت به خستگی را نسبت به مواد با ساختار

معمولی، بهبود میدهد. برای مثال، عمر خستگی و حد پایداری برای سیکل های با

دامنهی تنش ثابت برای نیکل و آلیاژهای Al-Mg وقتی افزایش مییابد که

ریزساختار از حالت میکروکریستالی به UFG و نانوساختار تبدیل شود. در مورد

مس، که متداول ترین ماده در این بررسی هاست، یک بهبود در عمر خستگی در

هنگام ایجاد مس UFG مشاهده شده است.

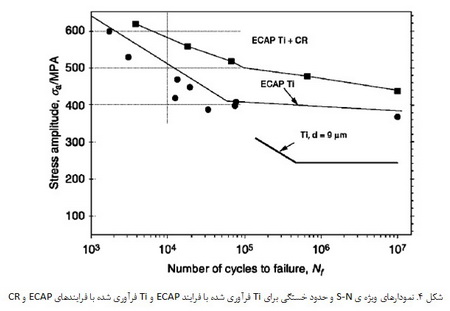

یک بهبود مناسب در حد خستگی در مواد با لغزش صفحه ای( مانند Ti فرآوری

شده با روش ECAP در دمای 400 درجهی سانتیگراد که بعد از این فرایند تحت

عملیات CR به یک کاهش در مساحت 75 % میرسد و سپس در دمای 300 درجه به مدت 1

تا 2 ساعت تحت عملیات آنیل قرار داده میشود) مشاهده شده است. حد خستگی

برابر با 500 مگا پاسکال برای تیتانیوم SPD شده تقریبا نزدیک به آلیاژهای

متداول Ti است( شکل 4).

به هر حال، نتایج آزمون های بررسی کنندهی کرنش، که به صورت نمودار

Coffin-Mason حاصل میشود، نشان میدهد که عمر مفید مس UFG اندکی کمتر از

مس دارای اندازهی دانهی معمولی است. اثر کوتاه شدن عمر مفید در دامنه های

کرنش پلاستیک بالاتر، بیشتر نشان داده میشود. توصیف این رفتار اغلب با

استفاده از بررسی پایداری گرمایی و مکانیکی ماده و تمایل بیشتر آن به

بازیابی ساختار UFG، توجیه میشود.

این به نظر میرسد که نرم شدگی سیکلی، رشد دانه ها و تمرکز کرنش، مکانیزم

های اصلی برای کاهش مقاومت به خستگی ساختارهای UFG تحت دامنه های کرنش

پلاستیک یکسان میباشد. نرم شدگی سیکلی که به دلیل بارگذاری سیکلی ایجاد

میشود، در مطالعات اولیه در زمینهی مس UFG مشاهده شده است. این نتیجه

گیری شده است که این نرم شدگی به دلیل کاهش عمومی در دانسیتهی عیوب و

احتمالا تغییر در جهتگیری مرزدانه ها، ایجاد شده است.

در دامنه های کرنش پایین، نرم شدگی کمتر ایجاد شده است. نمودار سیکل سخت

شدگی یا نرم شدگی در طی بیشتر بخش های عمر خستگی مسطح است و هیچ نرم شدگی

تحت دامنهی کرنش پلاستیک(  کمتر از

کمتر از

) مشاهده نشده است. رفتار نرم شدگی عملا به پارامترهای بارگذاری و

ریزساختاری وابسته است. یک ریزساختار با دانه های هم محور( نوع A) دارای

رفتار سیکلی تقریبا پایدار است. در حالی که یک ریزساختار دارای دانه های

باریک و کشیده یا لایه ای ( نوع B) تحت شرایط بارگذاری یکسان، دارای نرم

شدگی قابل توجهی است.

رشد دانه و تغییر در ریزساختار که به دلیل ایجاد پدیدهی خستگی بوجود

آمده است، به طور مکرر در مس UFG مشاهده شده است و همچنین شواهدی وجود دارد

که در این مواد اندازهی سلول افزایش قابل توجهی دارد. نواحی با دانه های

ری کریستال شده در ساختار UFG نوع B ایجاد میشوند، در حالی که ری

کریستالیزاسیون و رشد دانه در ساختار نوع A مشاهده نشده است. شواهدی وجود

دارد که نشان میدهد ری کریستالیزاسیون در مس UFG با خلوص بالا( بعد از یک

بارگذاری با کرنش پلاستیک ثابت) افزایش یافته است. در کار اخیری که در این

زمینه انجام شده است، این فرض شده است که ساختار ویژه ا ی از نابجایی ها

میتواند در دانه های بسیار ریز ایجاد شود در حالی که یک ساختار ویژه دیگر

از نابجایی، در دانه های درشت، ایجاد شده است. در دامنه های کرنش بالاتر،

یک ساختار سلولی و دانه ای تعریف شده در مس UFG مشاهده شده است.

تمرکز کرنش سیکلی موجب میشود تا ایجاد ترک شروع شود و یکی از ویژگی های

مهم فرایند خستگی در مواد UFG است. توسعهی نوارهای برشی ماکروسکوپیک( SBs)

یکی از شکل های اصلی تخریب های خستگی در مواد UFG تولید شده با روش ECAP

میباشد. بنابراین، نوارهای برشی قرار گرفته در زاویهی 45 درجه نسبت به

محور بارگذاری، بر روی سطح نمونه های مسی مشاهده شده است که به صورت سیکلی

بارگذاری شده است. در اینجا این نوارها به طور ماکروسکوپیک موازی صفحات

برشی آخرین عبور از سیستم اکستروژن میباشد. نشان داده شده است که این

نوارهای برشی بعد از پولیش سطح نیز بر روی آن ظاهر میشوند. این مقاومت

طبیعی نشان میدهد که آنها مکان های مستعدتری برای تغییر شکل سیکلی

میباشند. مشاهدات بدست آمده بعد از LCF همچنین آشکار ساخته است که اکسترود

کردن و اینتروژن( دو فرایند شکل دهی با جهات متفاوت- یکی به سمت بیرون و

دیگری به سمت داخل) از لحاظ خواص خستگی مشابه میباشند. این مشاهدات از

بررسی ها بر روی تک کریستال های مس بدست آمده است. برای مواد UFG، ابعاد

متوسط اکستروژن( هم از لحاظ طول های آنها و هم از لحاظ زاویهی بین آنها)

از اندازه دانهی بسیار ریز، بزرگتر است. با توجه به این مسئله، جزئیات

ایجاد شده در هنگام تشکیل یک چنین نوارهای برشی کاملا مشخص نیست. این

پیشنهاد شده است که مکانیزم بوجود آمده در تشکیل یک چنین نوارهای برشی در

واقع برهمکنش های میان درشت شدن اندازهی دانه و چرخش دانه ها میباشد. در

این مکانیزم، درشت شدن موضعی ابتدا رخ میدهد و سپس تمرکز برشی ظاهر

میشود. این نیز پیشنهاد شده است که ری کریستالیزاسیون به طور ترجیحی در

برخی نواحی رخ میدهد و ساختاری نواری تشکیل میدهد. این اعتقاد وجود دارد

که رشد دانه که با تغییر شکل سیکلی شروع میشود، یکی از متداول ترین ویژگی

های فلزات UFG شده است. به عبارت دیگر، رشد دانهی قابل تخیصی در نزدیکی

نوارهای برشی، مشاهده نشده است که این مسئله نشان میدهد هیچ رابطه ای میان

نوارهای برشی و درشت شدن دانه ها وجود ندارد.

برخی بحث ها در زمینهی اثر فرایند ECAP بر روی خستگی و ایجاد کارایی

خستگی بهینه، وجود دارد. این نکته تذکر داده شده است که عبور ماده از میان

یک تعداد از مسیرهای ECAP منجر به افزایش استحکام یکنواخت و حد خستگی

میشود. علاوه بر این، خواص خستگی فلزات UFG میتواند با ایجاد انعطاف

پذیری و کاهش قیود موجود در برابر حرکت نابجایی ها، بهبود یابد. به عنوان

مثال، با کاهش تمایل برای ایجاد نوارهای برشی و تمرکز کرنش که در بسیاری از

فلزات سخت شده، وجود دارد، این مسئله میسر میشود. بنابراین، این کار

میتواند موجب بهبود خواص خستگی موادی مورد استفاده قرار گیرد که دارای

ساختار نسبتا بازیابی شده هستند. اثر مثبت عملیات حرارتی بر روی LCF در

مطالعات اولیه بر روی خواص خستگی مواد فرآوری شده با ECAP مشاهده شده است.

این نشان داده شده است که استفاده از تکنیک انتشار اکوستیک و بررسی های

ماکروسکوپیک سطحی، میزان قابلیت ایجاد نوارهای برشی در مس ECAP شده، به طور

قابل توجهی کاهش مییابد( این مسئله بعد از یک زمان کوتاه آنیل( تنها 10

دقیقه) در دمای 250 درجه ایجاد میشود). در این وضعیت عمر LCF میتواند به

میزان 5 الی 10 برابر افزایش یابد. اینم در حالی است که فرآوری با ECAP

منجر به یک کاهش قابل توجه در انعطاف پذیری سیکلی و استحکام کششی میشود.

اگر همان ماده را تحت عملیات آنیل قرار دهیم( بعد از فرایند ECAP)، میتوان

ماده ای با انعطاف پذیری بالاتر حاصل شود وبنابراین عمر خستگی بدین وسیله

بهبود مییابد. از آنجایی که فلزات تحت SPD قرار داده شده بعد از تولید

دارای مقداری انعطاف پذیری هستند، استحکام کششی و سیکلی بالای آنها

میتواند بعد از فرآوری( از طریق استفاده از روش CR با یا بدون آنلیل در

دمای متوسط)، بهبود یابد. این مسئله برای برخی از آلیاژهای آلومینیوم و

منیزیم، تیتانیوم خالص تجاری و آلیاژهای تیتانیوم مشاهده شده است.

اثر ایجاد رسوبات بر روی فلزات نانوساختار تولید شده با روش SPD، پیچیده

است. به عبارت دیگر، این را میتوان در ابتدا گفت که رسوبات میتوانند به

طور قابل ملاحظه ای پایداری حرارتی فلزات SPD شده را افزایش دهند و به

عبارت دیگر، مرزدانه ها ممکن است در طی عملیات پیرسازی، بازیابی شوند و

بدین وسیله تمایل آنها به تمرکز کرنش و ایجاد ترک های پیش از موعد، کاهش

مییابد. به عنوان مثال، این نشان داده شده است که پیرسازی بهینه که بر روی

آلیاژ Cu-Cr-Zr فرآوری شده با ECAP انجام شده است، ساختاری را پدید

میآورد که دارای استحکام بالا و اندازهی دانهی 200 نانومتر است. این

ساختار بعد از آنیل در دماهای بالا مانند 500 درجهی سانتیگراد، نیز حفظ

شده است. این نشان داده شده است که ECAP انجام شده بر وی آلیاژ Al-2024 و

سپس پیرسازی در دمای پایین میتواند به طور قابل توجهی هم استحکام و هم

انعطاف پذیری را افزایش دهد. بنابراین، نمونه هایی که در دمای 100 درجهی

سانتیگراد به مدت 20 ساعت، پیرسازی شده است، دارای استحکام کشش نهایی برابر

با  میباشد و ازدیاد طول کل تا نقطهی شکست در آنها برابر با

میباشد و ازدیاد طول کل تا نقطهی شکست در آنها برابر با

میباشد. این همچنین نشان داده شده است که تنش تسلیم و استحکام کشش آلیاژ

Al-6061 که تحت عملیات ECAP چند مرحله ای (به تعداد 4 پالس) قرار داده شده

نسبت به نمونهی ST فرآوری شده بوسیلهی ECAP تک مرحله ای در دمای 125

درجه، بهتر است.

اگر چه اثر یک مرحله عبور در ECAP که بر روی آلیاژ آلومینیوم 6061 انجام

شده است، زیاد است، این به طور واضح مشخص نشده است که آیا میتوان استحکام و

انعطاف پذیری یکسانی را بعد از عملیات های متداول بر روی آلیاژهای

آلومینیوم، بدست آورد یا نه!

از این رو، این به نظر میرسد که چندین روش رقابتی کلی برای بررسی میزان

افزایش خواص خستگی از طریق فرایندهای SPD وجود دارد. اولین روش، ایجاد یک

توافق میان استحکام و انعطاف پذیری میان تعداد حداقل سیکل های عبور از ECAP

میباشد. در واقع در جاهایی که ممکن است، تنها یک سیکل عبور مورد استفاده

قرار میگیرد زیرا عبور یک سیکل میتواند کرنش های اندکی ایجاد کند. راه

دوم بوسیلهی ایجاد ماکزیمم استحکام ممکنه حاصل میشود. این استحکام

ماکزیمم منجر به پدید آمدن عمر HCF میشود. راه سوم حصول استحکام و انعطاف

پذیری بالا از طریق ECAP چند مرحله ای و اعمال فرایند های ترمومکانیکی

متعاقب میباشد. این کار هم عمر LCF و هم عمر HCF را افزایش میدهد.

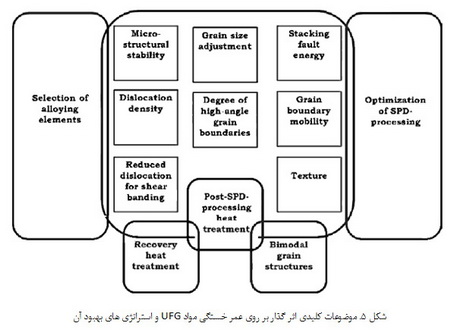

بر اساس جوانب مطرح شده در خواص خستگی مواد نانوساختار مختلف که قبلا

مورد توصیف شده اند، چندین استراتژی برای بهبود خواص خستگی BNM ها میتواند

حاصل شود. بر اساس مقالات می توان گفت، شکل 5 شماتیکی از این استراتژی های

بهبود دهنده و موضوعات کلیدی اثرگذار بر روی عمر خستگی مواد نانوساختار،

را نشان داده است. استراتژی های مهم برای بهبود خواص خستگی بوسیلهی

پارامترهای ECAP بهینه میشوند. این پارامترها عبارتند از دمای ECAP، سرعت

عبور ماده و فشار بازگشتی اعمال شده در فرایند ECAP میباشند. علاوه بر

این، انتخاب مناسب نوع و مقدار عناصر آلیاژی نیز میتواند استحکام خستگی را

بعبود دهد. این فعالیت ها همچنین باید بر روی پایداری سیکلی ریزساختار نیز

تأثیر مثبت داشته باشند و از تشکیل نوارهای برشی در طی فرایند ECAP

جلوگیری کنند.

کاهش تمایل ساختارهای UFG به تشکیل نوارهای برشی یکی دیگر از راه های

افزایش پایداری سیکلی و عمر خستگی میباشد. تا زمانی که نوارهای برشی به

طور ذاتی در طی فرایند SPD تشکیل نشوند، میزان بهبود پایداری ریزساختاری

میتواند از تشکیل این نوارهای برشی در طی فرایند تغییر شکل سیکلی، جلوگیری

کند. پایداری ریزساختاری به طور قابل ملاحظه ای به میزان و نوع ناخالصی ها

تحت تأثیر قرار میگیرد. این پادیداری ساختاری همچنین به پارامترهای

فرایند SPD نیز بستگی دارند از این رو روش های مختلف SPD منجر به تشکیل

ساختارهای دانه ای و بافت های مختلفی میشود. در این زمینه، موبیلیتهی

مرزدانه ها و انرژی نقص در چیده شدن در ایجاد پادیداری ساختاری و تشکیل

نوارهای برشی در مواد UFG، اثرگذار است.

افزایش در انعطاف پذیری مادهی UFG یکی دیگر از استراتژی هابرای بهبود

خواص خستگی مواد UFG است. این مسئله مخصوصا در رژیم LCF و در زمانی که

دامنهی های کرنش پلاستیک بر روی عمر خستگی اثر گذار هستند، مشهود میباشد.

انعطاف پذیری مواد UFG میتواند با استفاده از عملیات حرارتی بازیابی

مناسب بعد از فرایند SPD افزایش یابد. این فرایند منجر به کاهش دانسیتهی

نابجایی ها و ایجاد یک پیکربندی پایدار در مرزدانه ها، میشود. علاوه بر

این، انتشار سیکلی ترک به طور مثبت بر روی عملیات حرارتی بازیابی اثر

میگذارد.

بنابراین، این عادلانه است که بگوییم تا امروز نتایج مناسبی برای این

مسئله وجود دارد که فرایند SPD بر روی خواص خستگی اثر گذار است، اما با این

حال، فرصت های قابل ملاحظه ای برای توسعهی روش های فرآوری بهینه وجود

دارد که بوسیلهی آنها بتوان خواص خستگی مناسب در مواد تولید شده با روش

SPD، ایجاد شود.

مکانیزم های دیگر برای تغییر شکل در اندازهی دانه های بسیار ریز

وقتی اندازهی دانه در مواد UFG بدست آمده بوسیلهی روش SPD بسیار کوچک

شود( معمولا کمتر از 100 نانومتر)، مکانیزم های تغییر شکل جدید ممکن است

بوجود آید که این مکانیزم های جدید میتوانند نقش قابل توجهی در رفتار

مکانیکی داشته باشند. بنابراین، بر اساس مشاهدات تجربی و شبیه سازی های

کامپیوتری، این آشکار شده است که مواد با اندازهی دانهی نانوکریستالی از

طریق مکانیزم هایی تغییر شکل میدهند که این مکانیزم ها در مواد معمولی

قابل قبول نمی باشند. برای مثال، وقتی اندازهی دانه کمتر از 100 نانومتر

است، انتشار نابجایی های جزئی از مرزدانه ها یکی از مکانیزم های عمده در

تغییر شکل میباشد. این نتیجه از مشاهدات انجام شده بر روی مس و آلومینیوم

UFG شده، بدست آمده است. این مسئله مهم است که بدانید در آلومینیوم معمولی

هیچگاه تغییر شکل با استفاده از فرایند دوقلویی شدن ایجاد نمی شود( حتی در

دکاهای پایین و سرعت های کرنش بالا). مشاهدات TEM انجام شده بر روی مس HPT

شده نشان میدهد که نواحی وجود دارد که در آنها دوقلویی شدن اتفاق افتاده

است. همچنین نقص های چیده شدن بسیاری وجود دارد که از مرزدانه ها به دانه

ها گسترش یافته است اما به مرزدانه های مجاور نرسیده است. بنابراین این

مسئله شواهد مستقیمی از این موضوع است که نابجایی های جزئی از منابع موجود

در داخل مرزدانه ها، انتشار یافته اند.

علاوه بر آن، مواد نانوساختار تولید شده با روش های SPD به طور خاص دارای

مرزدانه های غیر تعادلی هستند که این مسئله بوسیلهی وجود تعداد زیادی از

نابجایی های غیر هندسی قابل تشخیص میباشد. برخی از این نابجایی ها ممکن

است مربوط به پاره های شاتکی باشند و قادر هستند با اعمال تنش بر روی ماده،

از مرزدانه دور شوند. این مرزدانه ها میتوانند به عنوان منابع تولید و

خنثی سازی نابجایی های جزئی عمل کنند. علاوه براین، نابجایی های جزئی ممکن

است همچنین از مرزدانه ها و از طریق فرایند مخلوط شدن مجدد اتمی، ایجاد

شوند.

به دلیل اینکه تعداد مرزدانه ها در واحد حجم با کاهش اندازهی دانه،

افزایش مییابد، این انتظار وجود دارد که سایر مکانیزم های تغییر شکل شامل

لغزش مرزدانه ها و چرخش مرزدانه ها نیز ایجاد شوند. از این رو با کاهش

اندازهی دانه، این فرایندها مهم میشوند. در طی تغییر شکل، چرخش دانه بطور

پیچیده ای به لغزش مرزدانه ها در ارتباطند. بنابراین، حرکت نابجایی ها بر

روی سیستم های لغزش ترجیحی موجب میشود تا دانه ها و بافت کریستالوگرافی،

بچرخند. در عوض، این مسئله منطقی به نظر میرسد که چرخش از طریق لغزش

مرزدانه ها به تنهایی و به طور اتفاقی موجب توزیع جهت گیری دانه ای میشود.

بنابراین این نکته حائز اهمیت است که آزمایشات انجام شده بر روی Pd

نانوکریستالی که در دمای اتاق و با سرعت کرنش واقعی 0.6 تحت عملیات نورد

قرار گرفته است، نشان داده است که توزیع جهت گیری دانه ها تصادفی در مادهی

اولیه، حفظ شده است، در حالی که در مادهی تغییر شکل داده شده، یک بافت

ترجیحی حاصل از نورد، مشاهده شده است. این نتایج شواهد محکمی در زمینهی

وجود نقش قابل توجه چرخش دانه بر روی فرایند تغییر شکل فلز نانوکریستالی را

ارائه کرده است. این در حالی است که این چرخش به طور مکانیکی مشابه چرخش

دانه ای است که در طی تغییر شکل سوپرپلاستیک مواد( با اندازهی دانهی

میکرومتری) در دمای بالا، رخ میدهد.

در فلزات UFG تولید شده با روش ECAP، لغزش مرزدانه ها به طور تجربی

مشاهده شده است. این مشاهدات از کار اخیر بر روی مس UFG شده با اندازهی

دانهی 210 نانومتر، حاصل شده است. در این بررسی، مشارکت لغزش مرزدانه ها

بر روی کرنش کل برابر با 20 % تخمین زده شده است. اخیرا، اثرات برشی

ماکروسکوپیکی گزارش شده است که بر روی سطح نمونه های مس، نیکل و آلومینویم

UFG ایجاد شده اند. این نتایج بعد از انجام تست کشش در دمای اتاق حاصل شده

است در حالی که این مشاهدات با مدل لغزش مزوسکوپیک توسعه داده شده برای

مواد نانوکریستالی، سازگار میباشد. در آزمایشهایی که به تازگی انجام شده

است، در یافتهاند که توسعهی فعال لغزش مرزدانهها به طور مستقیم در

آلومینیوم UFG شدهای رخ میدهد. تخمین زده شده است که مشارکت لغزش در این

آزمایشها، برابر با 70 % بوده است. این نتایج از اندازهگیریهای انجام

شده بر روی پروفایل های سطحی ایجاد شده در اطراف نقاط سختی سنجی شده، حاصل

شده است و به طور جدی وجود لغزش در تغییر شکل رخ داده در ساختار UFG را

تأیید میکند.

این مسئله مهم است که بدانید این داده ها به طور نزدیکی با نتایج به دست

آمده از حساسیت نرخ کرنش در این مواد، تطابق دارد. در واقع، حساسیت نرخ

کرنش شاخصی از میزان ویسکوز بودن جریان است. برای مثال در فرایند

سوپرپلاستیسیتهی میزان حساسیت نرخ کرنش برابر با 0.5 میباشد.

سوال باقی مانده این است که چرا لغزش مرزدانه ها که در مواد نانوساختار

تولید شده با روش SPD ( در دمای پایین) ایجاد میشود، در مقایسه با دماهای

مطلق ذوب مواد، پایین است. بنابراین دمای معمولی برای آلومینیوم خالص مشابه

دمای  است در حالی که

است در حالی که

دمای مطلق ذوب ماده است. از آنجایی که لغزش مرزدانه ها یک فرایند کنترل

شونده با استفاده از نفوذ است، این فرایند ترجیحا در دماهای بالا انجام

میشود. با اینحال، این مسئله جالب است که بدانید، امکان لغزش در دمای

پایین در بسیاری از کارهای اولیه در این زمینه، مورد بحث بوده است. یک

توضیح ممکنه برای وقوع لغزش در فلزات UFG این است که نفوذ در فلزات SPD شده

سریع تر است زیرا در این مواد ساختار مرزدانه ها غیر تعادلی است.

آزمایشها نشان داده است که در فلزات تولید شده با روش SPD، ضریب نفوذ به

طور قابل ملاحظهای افزایش مییابد و میتواند دو تا سه برابر شود. این

مسئله به طور مستقیم به دلیل حضور مرزدانههای غیر تعادلی بوجود میآید. با

توجه به این موضوع، به نظر میرسد که لغزش مرزدانهها در فلزات UFG شده با

سهولت بیشتری ایجاد میشود و این موضوع باعث میشود تا انعطاف پذیری در

این مواد افزایش یابد. این به خوبی فهمیده شده است که افزایش لغزش در فلزات

نانوساختار ممکن است منجر به وقوع سوپرپلاستیسیته در دماهای نسبتا پایین

شود.

بنابراین، نتایج اخیر که از شبیه سازی و انجام آزمایش حاصل شده است،

شواهد محکمی ارائه کرده اند که به وسیلهی آنها پیشنهاد میشود در مواد

نانوساختار، مکانیزم های تغییر شکل جدیدی رخ میدهد که این مکانیزم ها در

مواد معمولی بوجود نمی آیند. یکی از وظیفه های مهم در تحقیقات آینده تشخیص و

اندازه گیری روابط میان این مکانیزمهای تغییر شکل جایگزین میباشد. همچنین

باید اثر این مکانیزمها بر روی رفتار مکانیکی فلزات UFG نیز بررسی گردد.