انواع سقف و ویژگی آنها

مهم ترین ویژگی های یک سقف را می توان به ترتیب زیر برشمرد :

مقاومت و پایداری آن در برابر نیروهای وزن خود و بارهایی که قرار است سقف تحمل نماید که عمده ترین آن در بام بار برف می باشد ….

لطفأ ادامه مطلب را ببینید…

مقاومت در برابر آب و هوا : سقف باید به وسیله مصالح عایق مانع از عبور رطوبت به داخل فضا شود .

دوام قطعات و اجزای مختلف تشکیل دهنده سقف در برابر فرسودگی.

همچنین مقاومت در برابر گرما و سرما و آتش سوزی از جمله ویژگیهای یک سقف مناسب است .

هر سقفی از لحاظ نوع ساخت و عملکرد سازه ای با توجه به شرایط می تواند به طرق مختلفی طراحی و اجرا گردد،که از آن جمله اند :

* سقف طاق ضربی

* سقف چوبی

* دال ها ( یکطرفه ، دوطرفه و تیرچه بلوک

* سقف های کمپوزیت

* سقف های خرپایی یا فضایی

لازم به ذکر است که سقف های تیرچه بلوک که خود نوعی دال

یکطرفه می باشد ، از سه عنصر دال ، تیرچه و بلوک تشکیل یافته که تیرچه ها و

بلوک ها خود انواع مختلفی دارند .

بلوک ها که نقش باربری ندارند و فقط خاصیت پرکنندگی دارند انواع مختلفی دارد ازجمله :

* بلوک های بتنی

* بلوک های سفالی

* بلوک های پلاستوفوم

تیرچه ها نیز چند نوع مختلف دارند :

* تیرچه های پیش کشیده

* تیرچه های پس کشیده

* تیرچه های پیش تنیده

انواع سقفهای بتنی

یکی از اجزای اصلی تشکیلدهنده انواع ساختمانها، سقفهای بتنی

هستند که نقش اساسی آنها انتقال نیـروهای قائم و افقی ناشی از وزن مـرده

سقف، سربارها و نیروهای با دو زلزله به تیرها و ستونها و دیوارهای بابر

است. در ضمن، اتصال کلیه اجزای بابر قائم (ستونها و دیوارها) به یکدیگر،

موجب تقویت آنها شده و به این ترتیب، کل ساختمان در مقابل نیروهای وارده،

به طور واحد واکنش نشان میدهد.

نظر به اینکه سقفها سهم نسبتاً زیادی از قیمت تمام شده

ساختمان را به خود اختصاص میدهند. طراحان ساختمان، سیستمهای متنوعی را به

منظور هرچه اقتصادیتر کردن آنها، ابداع و اجرا کردهاند که صرفهجویی در

مصرف بتن و فولاد، کاهش یا حذف قالببندی، بهبود روشهای ساخت و ارتقای

کیفیت اجرای محورهای اساسی، کوششهای انجام شده را تشکیل میدهند. در زیر،

روند اساسی این مراحل پیشرفت به طور مختصر شرح داده میشود.

برای صرفهجویی در مصرف بتن و سبکتر کردن وزن سقف، قسمتی از

مقطع سقف که در منطقه کششی قرار میگیرد، حذف و فقط آن مقدار از سطح مقطع

بتن که برای جاگذاری آرماتورهای عرضی و کششی لازم است، باقی گذاشته میشود.

این کار به ویژه برای کاهش وزن مرده سقف و ساختمان، دارای اهمیت خاصی است.

فاصله محلهای باقیمانده به حد کافی نزدیک به هم انتخاب میشوند، تا مناطق

فشاری و کششی مقطع بتنی سقف به طور یکپارچه عمل کنند و سقف حالت اولیه خود

را از دست ندهد. این روش منجر به طرح دالهای مجوف، با پشتبند، لانه

زنبوری مانند آنها گردیده است. مصرف بتن در این نوع سقفها، به حدود مقدار

اولیه، و وزن سقف نیز تقریباً به همین میزان کاهش مییابد. از طرف دیگر، به

علت سبکتر شدن وزن سقفها، در مصرف میلگرد و هزینه اجرای بقیه قسمتهای

باربر ساختمان، صرفهجویی قابل ملاحظهای شود.

قالببندی برای ایجاد فضاهای مجوف در دال، معمولاً به روشهای زیر انجام میشود:

در روش نخست، برای اجتناب از قالببندی محلهای خالی و پر کردن

آن محلها، از بلوکهای مجوف و سبک وزن استفاده میشود. به این منظور،

مصالح پرکننده را به فواصل معین روی قالب کف قرار داده و میلگردها را نصب

میکنند و سپس بتنریزی انجام میشود.

در روش دیگر، از قالبهای فلزی و یا پشمشیشه که به راحتی قابل نصب و جمعآوری هستند، استفاده میگردد

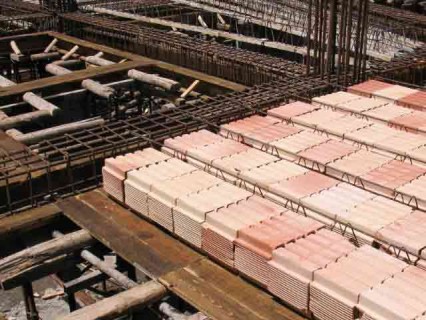

سقف تیرچه و بلوک

سقف تیرچه و بلوک جزء دال های

یک طرفه به حساب می آید که در این نوع سقف برای کاهش بار مرده از بلوک های

توخالی بسیار سبک ( مجوف) بتنی یا سفالی برای پر کردن سقف استفاده می شود۰

کاربرد تیرچه و بلوک در ساختمان

: تیرچه و بلوک برای پوشش سقف ساختمان های اسکلت آجری و اسکلت فلزی واسکلت بتن ارمه استفاده می شود.

اما چرا جزء بهترین ها است ؟

۱: باعث سبکی سقف می گردد

۲: دوام خوب در مقابل آ تش سوزی دارد

۳: مقاومت خوبی در مقابل نیروهای افقی مانند باد و زلزله دارد

۴: عایق صوتی خوبی است

۵: عایق حرارتی در مقابل سرما وگرماست

۶: عایق رطوبتی است

۷: صاف و هموار بودن سطح زیر و روی سقف پس از اجرا از دیگر محاسن این نوع سقف محسوب می گردد

اما همانند دیگر سقفها این نوع سقف نیز دارای معایبی نیز هست که عمده عیب آن:

۱: اجرای آن نسبت به سقف های مشابه زمان زیادی نیاز دارد

۲:اجرای سقف تیرچه و بلوک نیاز به نیروی ماهر و متخصص دارد که متاسفانه به این موضوع اهمیت چندانی داده نمی شود

۳: و بزرگترین عیب این سقف این است که در دهانه های بزرگ نمی توان استفاده گردد

جدول ارتفاع بلوک و ضخامت سقف

ضخامت سقف ارتفاع بلوک

۲۵ ۱۸

۳۰ ۲۲

۳۵ ۲۶

نکات مربوط به تیرچه ها:

نکته ۱: اندازه عرض تیرچه ها ۸تا ۱۲ سانتیمتر است.

نکته ۲: ضخامت تیرچه ها معمولا ۴ سانتیمتر است.

نکته ۳: پس ازبتن ریزی تیرچه ها آن را بوسیله ویبراتور خوب ویبره کنیم.

نکته ۴: بتن داخل قالب فلزی یا سفالی جهت ساخت تیرچه با عیار ۴۰۰ تا ۵۰۰ کیلوگرم سیمان در متر مکعب بتن ریز با مصالح سنگی ریزدانه تهیه شود.

نکته ۵: فاصله محوروسط تا محوروسط تیرچه دیگر معمولا ۵۰ سانتیمتر شود.

سقف تیرچه و بلوک

پاره ای از محدودیت ها و ویژگیهای فنی سقف تیرچه و بلوک شامل

تیرچه پیش ساخته نیز می شود. در زیر ویژگیهای مهم اجزای تشکیل دهنده خود

تیرچه ، مورد بحث قرار می گیرد.

تیرچه پیش ساخته از قسمت های زیر تشکیل می یابد :

* عضو کششی

* میلگردهای عرضی

* میلگرد بالائی

* بتن پاشنه

عضو کششی

حداقل تعداد میلگرد کششی دو عدد بوده و سطح مقطع میلگردهای

کششی از طریق محاسبه تعیین می شود . در هر صورت ، سطح مقطع میلگرد کششی

برای فولاد نرم ، از ۰٫۰۰۲۵ ، و برای فولاد نیم سخت و سخت ، از ۰٫۰۰۱۵

برابر سطح مقطع جان تیر نباید کمتر باشد . توصیه می شود قطر میلگرد کششی از

۸ میلیمتر کمتر و از ۱۶ میلیمتر بیشتر نباشد. در مورد تیرچه هایی که ضخامت

بتن پاشنه آنها ۵٫۵ سانتیمتر یا بیشتر باشد ، می توان حداکثر قطر میلگرد

کششی را به ۲۰ میلیمتر افزایش داد. برای صرفه جویی در مصرف فولاد و پیوستگی

بهتر آن با بتن ، معمولا از میلگرد آجدار ، به عنوان عضو کششی استفاده می

شود. حداکثر سطح مقطع میلگردهای کششی ، بستگی به نوع فولاد و بتن مصرفی

دارد و نباید از مقادیر مندرج در جدول زیر بیشتر باشد.

حد جاری شدن فولا بر حسب کیلوگرم بر سانتیمتر مربع | ۲۰۰ | ۳۶۰۰ | ۴۲۰۰ |

تاب فشاری بتن ۲۵۰ کیلوگرم بر سانتیمتر مربع | ۳٫۴% | ۲٫۹۸% | ۲٫۱% |

تاب فشاری بتن ۳۰۰ کیلوگرم بر سانتیمتر مربع | ۴٫۲% | ۳٫۷% | ۲٫۶% |

تاب فشاری بتن ۳۵۰ کیلوگرم بر سانتیمتر مربع | ۴٫۸۵% | ۴٫۲۴% | ۳% |

مقادیر بالا بر حسب درصد سطح مقطع جان تیر است.

نکته بسیار حائز اهمیت این است که در عمل باید از تطبیق

مقاومت میلگردهای مورد استفاده با مقاومت قید شده در جدولها و محاسبات

اطمینان حاصل کرد.

در صورت استفاده از میلگردهای کششی به تعداد بیش از دو عدد ،

دو میلگرد طولی باید در سرتاسر طول تیرچه ادامه یابند ، ولی طول مورد نیاز

بقیه میلگردها را می توان با توجه به نمودار لنگر خمشی محاسبه و در مقطعی

که مورد نیاز نیست ، قطع نمود.

فاصله آزاد بین میلگردهای کششی نباید از قطر بزرگترین دانه شن بتن مورد مصرف در پاشنه تیرچه به اضافه ۵ میلیمتر کمتر باشد.

فاصله میلگرد کششی از لبه جانبی بتن پاشنه تیرچه ، به شرط

وجود بلوک ، نباید از ۱۰ میلیمتر کمتر باشد و فاصله آزاد میلگرد کششی از

سطح پائین تیرچه ( پوشش بتنی روی میلگرد ) نباید از ۱۵ میلیمتر کمتر باشد .

در صورتی که از کفشک ( قالب سفالی ) استفاده شود ، فاصله آزاد میلگرد کششی

از قسمت بالائی کفشک نباید از ۱۰ میلیمتر کمتر باشد.

پوشش روی میلگردها که در بالا شرح داده شد ، مربوط به تیرچه

های مورد استفاده برای فضاهای داخلی ساختمانهاست. در صورتی که این تیرچه ها

در محیط های باز ، مانند بالکن یا در فضاهایی که دارای مواد زیان آور برای

بتن می باشند ، ادامه یابند ، اجرای یک لایه اندود ماسه سیمان پر مایه به

ضخامت حداقل ۱۵ میلیمتر در زیر پوشش ، ضروری است. در ساختمانهائی که

خورندگی فراگیر است یا در اقلیمهای خورنده باید حداقل ضخامت پوشش بتنی روی

میلگردها رابه ۳۰ میلیمتر افزایش داد.

میلگردهای عرضی

این میلگردها جهت منظورهای زیر در تیرچه منظور می شوند:

* تامین اینرسی (=لختی ) لازم جهت مقاومت تیرچه در هنگام حکل و نقل.

* تامین مقاومت لازم جهت تحمل بار بلوک و بتن پوششی در بین تکیه گاه های موقت ، پیش از به مقاومت رسیدن بتن.

* جهت تامین پیوستگی لازم بین تیرچه و بتن پوششی ( درجا )

* تامین مقاومت برشی مورد نیاز تیرچه.

برای میلگردهای عرضی از نوع فولاد نرم و نیم سخت استفاده می شود که بصورت مضاعف یا منفرد تولید می شوند.

سطح مقطع میلگردهای عرضی نباید از ۰٫۰۰۱۵bw.t کمتر اختیار شود

که bw عرض جان مقطع و t فاصله دو میلگرد عرضی متوالی است.قطر میلگردهای

عرضی از ۵ میلیمتر تا ۱۰ میلیمتر تغییر می کند ، و در هر حال ، حداقل قطر

برای خرپای با میلگردهای عرضی مضاعف ۵ میلیمتر ، و برای خرپای با میلگرد

عرضی منفرد، ۶ میلیمتر است. در مورد خرپای ماشینی ، میلگردهای عرضی به طور

مضاعف و از نوع نیم سخت می باشند. قطر میلگردهای عرضی این نوع خرپاها بین ۴

الی ۶ میلیمتر تغییر می کند.

حداقل زاویه میلگرد عرضی نسبت به خط افق ، ۳۰ درجه است و

معمولا از ۴۵ درجه کمتر نیست. ارتفاع خرپای تیرچه معمولا با توجه به ضخامت

سقف ، که خود تابعی از دهانه مورد پوشش است ، تعیین می شود. فاصله

میلگردهای عرضی متوالی در تیرچه ها ، حداکثر ۲۰ سانتیمتر است.

در بعضی از انواع تیرچه ها ، به جای میلگرد عرضی ، از ورق خم کاری شده با تسمه استفاده می شود.

میلگرد بالائی

از میلگرد بالائی ( میلگرد ساده یا آجدار ) به منظور تحمل

نیروی فشاری خرپا در مرحله اول باربری تیرچه استفاده می شود و قطر آن با

توجه به نوع میلگرد و طول دهانه ، فاصله تیرچه ها ، ارتفاع خرپای تیرچه و

ضخامت بتن پوششی ، همچنین فاصله های جوشکاری عرضی ، از ۶ تا ۱۲ میلیمتر

متفاوت است

در بعضی از انواع تیرچه ها ، از تسمه یا ورق به جای میلگرد

بالایی استفاده می شود. جدول زیر به عنوان راهنمای تعیین میلگرد بالائی

تیرچه های غیر ماشینی توصیه می شود:

تا دهانه ۳ متر | ۶ میلیمتر |

دهانه ۳ متر تا ۴ متر | ۸ میلیمتر |

دهانه ۴ متر تا ۵٫۵ متر | ۱۰ میلیمتر |

دهانه ۵٫۵ متر تا ۷ متر | ۱۲ میلیمتر |

میلگرد کمکی اتصال

این میلگرد ، به منظور مهار کردن میلگردهای کششی و امکان استقرار بیش از دو میلگرد کششی در ناحیه پاشنه تیرچه ، به کار برده می شود.

قطر میلگردهای کمکی اتصال ، ۶ میلیمتر و طول آنها در حدود

فاصله میلگردهای کششی است. میلگردهای کمکی اتصال در فواصل ۴۰ تا ۱۰۰

سانتیمتری از یکدیگر نصب می گردند. در بعضی از کارخانه های تولید تیرچه که

جهت قالب بتن پاشنه از ناودانی استفاده می شود ، معمولا بتن پاشنه تا

انتهای میلگرد کششی ادامه می یابند. در این موارد ، بهتر است میلگرد کمکی

در فاصله ۱۲ سانتیمتری از دو انتهای میلگرد کششی نصب شود تا هنگام اجرای

سقف ، و در صورت شکستن دو سر تیرچه جهت نمایان شدن میلگردهای کششی ، خرپا

صدمه نبیند.

جوشکاری

اتصال میلگردهای عرضی و اعضای بالایی و زیرین خرپای

تیرچه ، معمولا توسط نقطه جوش تامین می گردد. البته می توان از هر نوع عمل

جوشکاری مناسب ، جهت اتصال اعضای خرپا استفاده کرد ، مشروط بر آنکه در

مرحله جوشکاری ، از سطح مقطع اعضای خرپای تیرچه کاسته نشود ، مشخصات مربوط

به جوشکاری باید مطابق آئین نامه های معتبر داخلی یا خارجی باشد.

بتن پاشنه

حداقل عرض بتن پاشنه ۱۰ سانتیمتر است و نباید از ( ۳٫۵/۱ )

برابر ضخامت سقف کمتر باشد. ارتفاع بتن پاشنه باید به میزانی باشد که قابل

بتن ریزی بوده و پوشش بتن روی میلگرد را جهت ایجاد مقاومت در برابر آتش

سوزی تأمین نماید و همچنین پس از قرار گرفتن بلوک با سطح زیری تیرچه همسطح

گردد. معمولا ضخامت بتن پاشنه ۴٫۵ تا ۵٫۵ سانتیمتر و عرض آن ۱۰ تا ۱۶

سانتیمتر است.

پاشنه پس از جاگذاری خرپا در قالب فلزی یا در قالب دایمی

سفالی ( کفشک ) بتن ریزی می گردد. بتن پاشنه نقش بسیار مهمی در نحوه اجرای

سقف دارد. چنانچه سطوح افقی و عمودی تیرچه ، در امتداد طولی انحنا داشته

باشند ، جاگذاری بلوکها با مشکلاتی مواجه خواهد گشت. نشمینگاه بلوک باید

صاف و یکنواخت باشد تا بلوکها به طور یکنواخت در محل خود قرار گیرند و سطح

زیرین سقف برای نازک کاری بعدی مناسب گردد.

حداقل تاب فشاری بتن پاشنه ، ۲۵۰ کیلوگرم بر سانتیمتر مربع

است. مواد تشکیل دهنده مخلوط بتن برای یک متر مکعب بتن پاشنه تیرچه به شرح

زیر توصیه می شود :

* شن و ماسه تا ۱۲ ( تا ۱۲ میلیمتر ) ۱۲۰۰ لیتر

* سیمان ۳۰۰- ۴۰۰ کیلوگرم

پس از بتن ریزی پاشنه ، باید مراقبت های لازم جهت نگهداری و

مرطوب نگهداشتن بتن معمول گردد. نوع بتن و ضخامت پوشش بتنی روی میلگردهای

کششی ، تأثیر زیادی در مقاومت سقف در مقابل آتش سوزی دارد. در صورتی که بتن

پاشنه تیرچه معیوب و شکسته باشد، باید آن تیرچه را از محل عیب به دو تیرچه

کوتاهتر تقسیم نمود، و یا نسبت به خرد کردن کامل بتن پاشنه و بتن ریزی

مجدد آن اقدام کرد.

در صورت استفاده از قالب فلزی و عدم استفاده از کفشک، تیرچه

بتن ریزی شده را می توان، بسته به شرایط حرارت محیط پس از ۲۴ تا ۴۸ ساعت از

قالب خود جدا کرد. هنگام بتن ریزی پاشنه تیرچه باید به دقت خرپا داخل قالب

فلزی یا کفشک قرار گیرد و میلگرد کششی در تمام طول تیرچه به طور یکسان و

طبق ویژگیهای یاد شده رعایت شود. معمولا بتن تیرچه در مدت ۱۰ روز پس از بتن

ریزی به مقاومت عملی (working strength) خود می رسد.

مشخصات مواد افزودنی جهت زود گیر کردن و ایجاد کارائی بیشتر باید مطابق آئین نامه های معتبر داخلی یا بین المللی باشد

در زیر مهمترین ویژگیهاای این نوع سقف در مقایسه با سقف تیرآهن – طاق ضربی و دال بتنی یکپارچه آمده است:

۱) به علت مصرف بلوک تو خالی و حذف بتن ناحیه کششی در مصرف بتن صرفه جویی می شود.

۲) به علت تولید تیرچه و بلوک در کارخانه نیروی انسانی کمتری مورد نیاز است .

۳) وزن تیرچه ها کم است به طوریکه توسط کارگران قابل نصب است و در طبقات کم نیاز به جرثقیل نیست .

۴) به علت پیش ساخته بودن تیرچه و بلوک نصب سقف بسیار آسان و سریع خواهد بود .

۵) قالب بندی زیر سقف فقط به شمع بندی و نصب چهار تراش در فاصله های معین جهت تامین تکیه گاههای موقت تیرچه ها محدود میشود .

۶) به طور یکپارچه بتن ریزی می شود و بتن کمتری نسبت به سقفهای بتن آرمه معمولی مورد نیاز است .

۷) مقاومت سقف اجرا شده با تیرچه بلوک در برابر نیروهای افقی ( باد – زلزله ) بسیار خوب است .

۸) به علت تو خالی بودن بلوک سقف عایق حرارتی و صوتی خوبی است .

۹) به علت مسطح بودن زیر سقف در مقایسه با طاق ضربی ضخامت نازک کاری به حداقل می رسد و بار مرده سقف کمتر می شود .

۱۰) با توجه به مصرف کم فولاد از نظر اقتصادی مناسب است .

محاسبه وزن سقفها

توجه : وزن سقفها طبق وزن واحد حجمهای ارائه شده توسط آییننامه ۵۱۹ و مبحث ششم سازمان

مدیریت و برنامه ریزی کشور میباشد. اگر چه ممکن است ، بعلّت اجرای نادرست

سقفها ، عملاً به وزنهای بالاتر از آنچه محاسبه شده است برسیم ، ولی در

هر صورت ، ارقام فوق جهت مقایسه نسبی وزن سقفها صحیح و قابل استناد

میباشد.

*در صورت عدم استفاده از سقف کاذب سیاک و استفاده از سقف کاذب

گچی (طبق آییننامه ۵۱۹ ،سقف کاذب گچی = ) وزن سقفهای سیاک حدود

میباشد.

معرفی انواع سقف و روش اجرا

سقف طاق ضربی

این نوع سقف ها در سالهای نه چندان دور کاربرد بسیار فراوانی داشت که کاربرد آن به دلایل زیر بود:

– سرعت اجرای بالا

– در دسترس بودن مصالح

– عدم نیاز به تخصص اجرای بالا

سیستم طاق ضربی یکی از قدیمی ترین و سنتی ترین نوع سقف های رایج در کشور می باشد.

جهت اجرای این سقف بین دو تیر موازی که در اصطلاح به آن پل گفته میشود تیرهای فرعی به موازات هم و عمود بر پل ها نصب میشوند.

فاصله ی تیرهای فرعی معمولا بین 0.7 تا 1.2 متر میباشد و دهانه های قابل اجرا برای این نوع سقف ها حداکثر تا حدود 5 متر میباشد.

جهت

اجرا این نوع سقف از آجر فشاری و ملات گچ و خاک استفاده میکنند.در این نوع

سقف آجر فشاری را با ضربه دست و با فشار اندکی با ملات گچ وخاک به صورت

قوسی کار میگذارند. علت اجرای قوسی این نوع سقفها انتقال بار وارده از سقف

به تیرهای فرعی میباشد.

مشکل عمده این نوع سقف لرزش بیش از حد آنها میباشد به گونه ای که حتی با راه رفتن بر روی این نوع سقف به لرزش در می آیند.

معمولا

برای جلوگیری از این عمل میلگردهایی به صورت ضربدری بین تیرهای فرعی زده

میشود.همچنین با ریختن دوغاب گچ بر روی سقف و همچنین با ریختن ملات ماسه

سیمان بین آجر فشاری و تیر فرعی باعث افزایش صلبیت سقف میشود.

نکاتی که باید برای اجرای سقف طاق ضربی رعایت گردد:

– در سقف های طاق ضربی استفاده از آجرهای جوش ویا خام باعث ریزش طاق خواهد شد.

– در اجرای این سقفها زنجاب نمودن آجر قبل از استفاده حتمی و ضروری است.

– در این سقفها حدالامکان تمام دهانه ها یکجا و بطور مساوی بایستی اجرا شوند.

– میزان و مقدار قوس مناسب بایستی در تمام طول دهانه ها رعایت گردد زیرا قوس زیاد باعث هدر رفتن اندود خواهد شد.

– ملات مصرفی در اجرای طاق ضربی ملات یک به دو میباشد.

–

مطابق آیین نامه 2800 ایران تیر آهن ها بوسیله میلگرد یا تسمه ی فولادی

بصورت ضربدری به یکدیگر بسته میشوند،بصورتی که اولا طول مستطیل ضربدری شده

بیش از 1.5 برابر عرض آن نباشد و ثانیا مساحت تحت پوشش هر ضربدری از 25متر

مربع تجاوز ننماید. یکی از متداول ترین و رایج ترین سقف های موجود در کشور سقف تیرچه بلوک

میباشد.در این سیستم از تیرچه ها به عنوان تیر فرعی استفاده میکنند و بلوک

ها تنها نقش پر کننده بین تیرچه ها را دارند و نقش سازه ای ایفا نمیکنند.

کاربرد

تیرچه و بلوک در ساختمان :تیرچه و بلوک برای پوشش سقف ساختمان های اسکلت

آجری و اسکلت فلزی واسکلت بتن آرمه استفاده می شود.

سقف تیرچه و

بلوک جزء دال های یک طرفه به حساب می آید که در این نوع سقف برای کاهش بار

مرده از بلوک های توخالی بسیار سبک ( مجوف) بتنی یا سفالی یا فوم برای پر

کردن سقف استفاده می شود0

فاصله ی بین تیرچه ها در این سقف 50 سانتی

متر میباشد.تیرچه ها در دو نوع بتنی و فولادی میباشد همچنین از بلوک های

سفالی و یا فوم های پلی استایرن در بین تیرچه ها استفاده میکنند.

امروزه

استفاده از فوم به جای سفال ترجیح داده میشود زیرا این فومها هم باعث کاهش

وزن سقف می شوند و به سبک سازی ساختمان کمک میکنند و علاوه براین مدت زمان

اجرای سقف را کاهش میدهند.همچنین مقدار مصالح پرتی نسبت به سفال به مقدار

زیادی کاهش می یابد.

در صورتی که تیرچه به یک تیرآهن منتهی میگردد

میبایست با استفاده از میلگرد ممان(لنگر) منفی، تیرچه به تیرآهن مهار شود

تا در زمان زلزله دچار گسیختگی نگردد. (اوتکا)

میلگردهای ممان منفی

موجب میشود تا سقف به صورت یکپارچه عمل کرده و ایمنی آن بسیار بالا

رود.باید توجه داشت که هر تیرچه باید توسط این میلگردها به تیرآهن باربر

خود متصل گردد.

اما چرا جزء بهترین ها است ؟

– باعث سبکی سقف می گردد

– دوام خوب در مقابل آ تش سوزی دارد

– مقاومت خوبی در مقابل نیروهای افقی مانند باد و زلزله دارد

– عایق صوتی خوبی است

– عایق حرارتی در مقابل سرما وگرماست

– عایق رطوبتی است

– صاف و هموار بودن سطح زیر و روی سقف پس از اجرا از دیگر محاسن این نوع سقف محسوب می گرد

– عدم نیاز به استفاده از جک های زیر سقفی

– سرعت و سهولت اجرا

– امکان اجرای همزمان چند سقف

– یکپارچگی سقف و اسکلت

– کاهش مصرف بتن و وزن کمتر

– پایین بودن تنش در بتن

– مقاومت نهایی و شکل پذیری بالا

– حذف اثر فولاد در زیر سقف

– امکان اجرای داکت و بازشو

– یکنواختی بیشتر زیر سقف و مصرف گچ وخاک کمتر

نکات فنی :

– فاصله محور تا محور تیرچه ها در سقف های تیرچه فولادی برابر 50 تا 75 سانتی متر میباشد.

– حداقل ضخامت بتن در روی بلوک، 5cm است. (یا 1/12 فاصله محور به محور تیرچه ها)

–

برای سقف معمولی با ضخامت 14cm ، 140 لیتر بتن در هر مترمربع مورد نیاز

است این در حالیست که در سقف های اجرا شده با تیرچه و بلوک، این مقدار به

حدود متوسط 60 لیتر در هر متر مربع کاهش می یابد.

– سقف های

اجرا شده با تیرچه و بلوک ، در مواردی که بار یکنواخت روی سقف عمل نماید،

بسیار مناسب اند ولی در صورتی که بار منفرد سنگین یا متحرک و مرتعشی باشد،

نباید سقف تیرچه و بلوک بکار رود، برای کف پارکینگ ها در صورتیکه بار چرخ

بیش از 750kg باشد، سقف تیرچه و بلوک مورد استفاده قرار نمی گیرد.

– در این نوع سقف ها، تیرچه ها به فاصله حداکثر 70cm محور تا محور، کنار هم و در امتداد دهانه کوتاهتر سقف قرار می گیرند.

– عرض تیرچه ها نباید از 10cm کوچکتر باشد و نیز نباید از 1/3 برابر ضخامت کل سقف کمتر باشد.

– حداقل فاصله دو بلوک دو طرف یک تیرچه، پس از نصب نباید کمتر از 10cm باشد.

– ضخامت سقف برای تیرهای با تکیه گاه ساده ≥ 1/20 دهانه

ضخامت سقف برای تیرهای یکسره تکیه گاه های گیردار ≥ 1/26 دهانه

در سقف هایی که مسأله خیز مطرح نباشد مقادیر بالا تا 1/35 دهانه نیز کاهش می یابد.

–

حداکثر دهانه مورد پوشش سقف با تیرچه های منفرد نباید از 8m بیشتر شود (در

جهت اطمینان 7m و در صورت وجود سربارهای زیاد و یا دهانه بیش از 7m از

تیرچه های مضاعف استفاده شود)

– سطح مقطع میلگرد کششی برای

فولاد نرم، از 0.0025 و برای فولاد نیم سخت و سخت از 0.0015 برابر سطح مقطع

جان تیر نباید کمتر باشد. و نیز از 2.5% سطح مقطع جان تیر بیشتر نشود.

16mm ≥ قطر میلگرد کششی ≥ 8mm

اگر ضخامت بتن پاشنه 5.5cm یا بیشتر باشد, حداکثر مقدار بالا به 20mm افزایش می یابد.

–

فاصله میلگرد کششی از لبه جانبی بتن پاشنه تیرچه , به شرط وجود بلوک،

نباید از 10mm کمتر و از اسطح پایین تیرچه نباید از 15mm کمتر باشد. در

صورتیکه این تیرچه ها در محیط های باز ادامه یابند، اجرای یک لایه اندود

ماسه و سیمان پر مایه به ضخامت حداقل 15mm در زیر پوشش ضروری است.

– As ≥ 0.0015bw.t

As سطح میلگرد عرضی

Bw عرض جان مقطع

t فاصله دو میلگرد عرضی متوالی

– قطر میلگردهای عرضی از 5mm تا 10mm متغیر است و 35 ≤ θ ≥ 45

– فاصله میلگردهای عرضی متوالی در تیرچه ها، حداکثر 20cm است.

– قطر میلگرد بالایی تیرچه های ماشینی :

برای L=3m ، 6mm

برای L=3~4m ، 8mm

برای L=4~5. 5m ،10mm

برای L=5. 5~7m ، 12mm

– قطر میلگردهای کمکی اتصال 6mm میباشد که در فواصل 40 تا 100 سانتی از یکدیگر نصب میشوند.

– ضخامت بتن پاشنه 4.5 تا 5 سانتیمتر است و عرض آن 10 تا 16 سانتیمتر است.

– حداقل تاب فشاری بتن پاشنه , 250 kg/cm² است.

– مواد تشکیل دهنده بتن پاشنه تیرچه شن وماسه تا 12mm سیمان 300-400 کیلوگرم

باز کردن قالبها بعد از 24 تا 48 ساعت مقاومت عملی بتن تیرچه در مدت 10 روز.

– عرض بلوک معمولاً 20 تا 25cm

وزن بلوک سفالی 7kg

وزن بلوک بتنی با مصالح رودخانه ای 11 تا 17kg

– قطر میلگرد افت و حرارتی برای میلگرد ساده، دست کم 5m و قطر میلگرد افت و حرارتی برای میلگرد با مقاومت بالا 4mm

–

حداکثر فاصله بین دو میلگرد افت و حرارتی 25cm است. میلگرد بالایی تیرچه

در صورتی که داخل دال 5cm بالایی قرار گیرد بعنوان میلگرد افت و حرارتی

منظور میشود.

– با وجود طرح تیرچه ها با فرض تکیه گاه ساده ,

لازم است فولادی معادل 0.15 سطح مقطع فولاد وسط دهانه (فولاد کششی) در روی

تکیه گاه اضافه گردد.

حداقل تا فاصله 1/5 دهانه آزاد از تکیه گاه به طرف داخل دهانه ادامه یابد

در آیین نامه امریکا این مقدار 0.25Ln برای دهانه انتهایی و 0.3Ln دهنه داخلی از هر طرف

–

برای جلوگیری از پیچش تیرهای T و برای توزیع یکنواخت بار روی تیرچه و بلوک

و در محلهایی که بار منفرد موجود است، کلاف میانی بتنی در جهت عمود بر

تیرچه ها تعبیه میشود. حداقل عرض کلاف میانی، برابر عرض بتن پاشنه تیرچه و

ارتفاع أن برابر ارتفاع سقف است. برای دهانه کمتر از 4m و بار زنده سقف

کمتر از 350 kg/cm² به کلاف میانی نیازی نیست.

اگر LL≤350kg/cm² و L≥4m یک کلاف میانی

اگر LL≥350kg/cm² و L=4~7m دو کلاف میانی

اگر L≥7m سه کلاف میانی

– حداقل سطح مقطع آهن های طولی کلاف برابر نصف مقادیر میلگرد کششی تیرچه هاست.

– در مورد میلگرد آجدار این مقدار 6mm و در مورد میلگرد ساده 8mm است.

– آیین نامه امریکا پیشنهاد می دهد که از میلگرد Ф12 یکی در بالا و یکی در پایین کلاف استفاده شود.

– فاصله شمع بندی و قالب بندی در جهت عمود بر تیرچه ها 1 الی 1.2 متر است. (با خیز مناسب 1/200 دهانه به طرف بالا)

اما همانند دیگر سقفها این نوع سقف نیز دارای معایبی نیز هست که عمده عیب آن:

– اجرای آن نسبت به سقف های مشابه زمان زیادی نیاز دارد

– اجرای سقف تیرچه و بلوک نیاز به نیروی ماهر و متخصص داردکه متاسفانه به این موضوع اهمیت چندانی داده نمی شود

– به دلیل اجرا بوسیله جک و شمع امکان اجرای چند سقف به صورت همزمان وجود ندارد

– و بزرگترین عیب این سقف این است که در دهانه های بزرگ نمی توان استفاده گردد

نکات مربوط به تیرچه ها:

1) اندازة عرض تیرچه ها8تا12سانتیمتر است.

2) ضخامت تیرچه ها معمولا4سانتیمتر است.

3) پس ازبتن ریزی تیرچه ها آن را بوسیله ویبراتور خوب ویبره کنیم.

4)

بتن داخل قالب فلزی یا سفالی جهت ساخت تیرچه با عیار400تا500کیلوگرم سیمان

در متر مکعب بتن ریز با مصالح سنگی ریزدانه تهیه شود.

5) فاصله محوروسط تا محوروسط تیرچه دیگر معمولا50 سانتیمتر شود.

سقف تیرچه کرمیت

سیستم سقف

کُرمیت از تیرچه های فولادی با جان باز در ترکیب با بتن استفاده می شود. در

ساخت تیرچه های مذکور از یک تسمه، در بال تحتانی و نیز یک میلگرد خم شده

در جان استفاده می شود. برای پرکردن فضای خالی بین تیرچه ها از قالب های

ثابت مانند بلوک های سیمانی، پلی استایرن، طاق ضربی ، قالب های موقت فولادی

(کامپوزیت ) و یا هر پرکننده سبک استفاده می شود. فواصل تیرچه ها بسته به

نوع قالب از 73 سانتی تا 100 سانتی متر متغیراست ، روی سقف نیز با 4 الی 10

سانتی متر بتن پوشانده می شود.

شمع بندی علاوه بر دست و پاگیر بودن

هزینه زیادی را نیز بر ساختمان تحمیل می کند. در سال 1363 با استفاده از

بلوک کُرمیت به جای طاق ضربی که قبلاً در این سیستم بعنوان قالب ثابت بکار

می رفت عملا” سقف تیرچه وبلوک کُرمیت وارد بازارشد.

تیرچه ها از نوع

خود ایستا بوده و به همین علت هیچ نوع شمع بندی در زیر سقف مورد نیاز نمی

باشدو تیرچه ها به نحوی طراحی می شوند که بتوانند وزن بتن خیس، قالب ها و

عوامل اجرایی سقف را به تنهایی تحمل کنند.

پس ازاین که بتن به 75%

مقاومت مشخصه خود می رسد ، تیرچه های فولادی با بتن به صورت یک مقطع مختلط

وارد عمل شده و بارهای مرده و زنده سقف را تحمل می کنند.

اجزای تشکیل دهنده سقف های کرمیت :

• تیرچه های فولادی با جان باز

• بلوک های پرکننده با توجه به نوع سقف

• آرماتور

• بتن

انواع سقفهای کرمیت

1. سقف تیرچه بلوک کرمیت :

از

مزایای این سقف ها نسبت به سقف تیرچه بلوک سنتی می توان عدم نیاز به شمع

بندی در زیر تیرچه ها را اشاره نمود که این مزیت باعث افزایش بخشیدن به

سرعت اجرا و سادگی اجرا می شود.

2. سقف پلیمری کرمیت :

این

مصالح وزن بسیار کمتری را نسبت به سایر بلوک ها دارند و از لحاظ سرعت اجرا ،

سرعت اجرای بالاتری را دارا می باشند و موجب صرفه جویی در هزینه و زمان و

کاهش چشمگیر وزن سقف می گردد .

3. سقف کامپوزیت کرمیت :

از

مزایای این سقف ها علاوه بر سرعت بخشیدن به اجرای کار ، پایین آوردن هزینه

های مربوط به پروژه میباشد. از این رو قالب های استفاده شده در این سیستم

قابل استفاده مجدد می باشد که بعد از گيرش اولیه بتن قالب ها از زیر سقف

باز می شود .

4. سقف ضربی کرمیت:

این

نوع سقف ها در مناطقی که هنوز از سیستم طاق ضربی به دلیل سهولت و سرعت

اجرای زیاد استفاده می شود مناسب می باشد ، این سیستم می تواند جایگزین

مناسبی برای سیستم طاق ضربی سنتی باشد و مشکلاتی از قبیل عدم وجود صلبیت و

یکپارچگی کافی در سقف و مصرف بالای فولاد را دارا نمی باشد و در مصرف فولاد

صرفه جویی قابل توجهی می شود .

مراحل اجرای سقف های کرمیت

1- نصب تیرچه ها در دهانه ها با توجه طول دهانه ها و محاسبات مربوطه

2- پر کردن فضای بین تیرچه ها با توجه به نوع سقف

3- مش بندی

4- بتن ریزی

وزن هر متر کرومیت برای سازه مسکونی با فوم کرومیت عبارتند از:

تا4متری = متری 6.5 کیلو

4.5متری = متری 7 کیلو

5متری = متری 7.5 کیلو

5.5متری = متری 8 کیلو

6متری = متری 9.5 کیلو

7متری = متری 11 کیلو

7.5متری = متری 14 کیلو

سقف کامپوزیت کُرمیت

سیستمهای

معمول کامپوزیت در آمریکا عینا با تیرچه های با جان باز انجام می شود و

معمولاً همراه باگذاشتن یک ورق فولادی موجودار به عنوان عرشه و آرماتوربندی

روی آن بتن ریخته می شود . دراین سیستم قالب ماندگار است و قطعات جان نیز

با بتن احاطه نمی شود. درطراحی سیستم قالب کامپوزیت کُرمیت، نظر بر آن بوده

که علاوه بر سرعت و تطبیق با آیین نامه ها ، هر چه ممکن اقتصادی تر باشد.

از این رو اولاً قالب باید قابل استفاده مداوم باشد، ثانیاً جان تیرچه با

بتن پر شود که بتوان قطعات جان را اقتصادی تر طراحی نمود و از لرزش سقف نیز

کاسته شود. سیستمهای کامپوزیت رایج در ایران که با تیرآهن ساده یا لانه

زنبوری با تیر ورق استفاده می شوند، دارای جان باز نیستند.

در وهله

اول قالب های سقف کرمیت سه قطعه بوده و برای باز کردن ، قطعات آن باید از

یکدیگر جدا می شد ، با تحقیق بخش R&D این شرکت این قالب با بهینه سازی و

استفاده از خاصیت تغییر شکل ارتجاعی فولاد به قالبی یکچارچه تبدیل شد. این

قالب در بین تیرچه ها قرار گرفته و بعد از گیرش اولیه بتن قالب از زیر سقف

در آورده می شود . این قالب محاسن بسیار زیادی دارد و با سرعت چیده و جمع

آوری می گردد و با دقت مختصری , بارها قابل استفاده است. این قالب هم اکنون

در پروژه های مختلف این شرکت مورد استفاده است.آخرین بررسی ها و دستاوردها

نشان داد که بهتر است جهت تطبیق سیستم با سیستم تیرچه بلوک و استفاده از

آرماتور حرارتی یک جهته وحذف آرماتور خمشی در دال فوقانی ودرنتیجه صرفه

جویی اقتصادی، فاصله لب با لب تیرچه ها حداکثر 75 سانتی متر باشد. مزیت این

قالب درآن است که با رعایت دیگرشرایط آیین نامه می توان آرماتوردو جهته

راحذف وفقط آرماتور عمودبرتیرچه را منظور نمود.هم اکنون این شرکت قالبهای

جدید خود را به انتخاب مصرف کننده در فواصل و ارتفاع مختلف آماده عرضه

نموده است. فاصله محور به محور تیرچه ها حدود 85 سانتی مترتا 95 سانتی متر و

با ارتفاع 20 تا 25سانتی متر، بسته به انتخاب خریداروبامشاوره دفتر فنی

شرکت ونوع تیرآهنهای مصرفی درسازه وطول دهانه است.در سقف کامپوزیت کرمیت با

توجه به سبکی وزن سقف و کاهش بار وارده به تیرچه ها ، اجرای دهانه های

بلند با اطمینان خاطر بیشتری انجام گرفته و تنش بتن مانند تمام سیستمهای

سقفهای کرمیت بسیار پایین باقی خواهد ماند و بتن را دچار خزش ننموده و ضریب

مقاومت سقف بالا می باشد. کاهش هزینه های تمام شده کاهش وزن تیر چه مصرفی ،

کاهش هزینه های بلوک ، کاهش هزینه های حمل و نقل ، کاهش وزن اسکلت و

فونداسیون ، نداشتن پرت ، سرعت اجرای بالا ، نصب سقف کاذب با کمتر از نصف

هزینه سقفهای کاذب موجود در بازار ، در مجموع باعث کاهش هزینه ساختمان

میگردد. به طور مثال چون هر قالب فلزی برای حداقل سی بار استفاده ، طراحی و

ساخته میشوند میتوان با تعداد محدودی از این قالبها مساحت زیادی سقف اجرا

نمود. معمولاً این موضوع در زمان اجرا با خرید یا کرایه تعداد مشخصی قالب

انجام میشود که فقط شامل دو بار کرایه حمل ( رفت و برگشت قالب به کارگاه)

انجام می گردد و از هزینه بالای حمل بلوک یا یونولیت و پرت زمان حمل

جلوگیری میشود. ضمناً بهای بلوک و حمل آن که در ابتدای پروژه باید هزینه

گردد، صرفه جویی می شود . در صورت نیاز بخشی از این هزینه نه تمامی آن به

صورت سقف کاذب ، آن هم در انتهای پروژه هزینه خواهد شد. سقف کُرمیت در

سیستم سقف کُرمیت از تیرچه های فولادی با جان باز در ترکیب با بتن استفاده

می شود. در ساخت تیرچه های مذکور از یک تسمه، در بال تحتانی و نیز یک

میلگرد خم شده در جان استفاده می شود. برای پرکردن فضای خالی بین تیرچه ها

از قالب های ثابت مانند بلوک های سیمانی، پلی استایرن، طاق ضربی ، قالب های

موقت فولادی (کامپوزیت ) و یا هر پرکننده سبک استفاده می شود. فواصل تیرچه

ها بسته به نوع قالب از 73 سانتی تا 100 سانتی متر متغیراست ، روی سقف نیز

با 4 الی 10 سانتی متر بتن پوشانده می شود. تیرچه ها از نوع خود ایستا

بوده و به همین علت هیچ نوع شمع بندی در زیر سقف مورد نیاز نمی باشدو تیرچه

ها به نحوی طراحی می شوند که بتوانند وزن بتن خیس، قالب ها و عوامل اجرایی

سقف را به تنهایی تحمل کنند. پس ازاین که بتن به 75% مقاومت مشخصه خود می

رسد ، تیرچه های فولادی با بتن به صورت یک مقطع مختلط وارد عمل شده و

بارهای مرده و زنده سقف را تحمل می کنند. سقف تیرچه و بلوک کُرمیت با

متداول شدن سقف های تیرچه و بلوک سنتی برخی از مشکلات سیستم طاق ضربی مرتفع

شد. اما این سقف ها مشکلات دیگری را به همراه خود پدید آوردند که عمده

ترین آنها ضرورت استفاده از شمع بندی در زیر سقف است. شمع بندی علاوه بر

دست و پاگیر بودن هزینه زیادی را نیز بر ساختمان تحمیل می کند. در سال 1363

با استفاده از بلوک کُرمیت به جای طاق ضربی که قبلا” در این سیستم بعنوان

قالب ثابت بکار می رفت عملا” سقف تیرچه وبلوک کُرمیت وارد بازارشد. این سقف

به علت خود ایستا بودن تیرچه ها نیازی به شمع بندی ندارند و به همین علت

از سرعت اجرای بسیار بالایی برخوردار می باشد. اجرای این سقف بر روی اسکلت

های فولادی بتنی و دیوارهای باربر امکان پذیر می باشد. سقف پلیمری کُرمیت

در راستای سبک سازی ساختمان، این شرکت هم زمان با ستفاده از قالب کامپوزیت و

بلوک های پوکه ای اقدام به استفاده از مصالح پلیمری در ساختمان کرده است.

استفاده از بلوک های پلی استایرن نسوز در سقف باعث کاهش مصرف تیرچه تا حدود

20% و کاهش فولاد مصرفی سازه تا حدود 7% می شود. سهولات اجرای این نوع

سقف، باعث افزایش سرعت اجرا و درنیتجه کاهش هزینه های اجرایی می گردد. در

عین حال در هزینه های حمل و نقل نیز صرفه جویی قابل ملاحظه ای صورت می

گیرد. شیارهای مناسب ایجاد شده در زیر این بلوک ها باعث پیوستگی گچ و خاک

در زیر سقف می گردد. در جهت بهبود استفاده از مصالح پلیمری، بخش تحقیق و

توسعه این شرکت مشغول مطالعات و بررسی های بیشتر می باشد. سقف کامپوزیت

کُرمیت سیستمهای معمول کامپوزیت در امریکا عیناً با تیرچه های با جان باز

انجام می شود و معمولا” همراه با گذاشتن یک ورق فولادی موجودار به عنوان

عرشه و آرماتور بندی روی آن بتن ریخته می شود . در این سیستم قالب ماندگار

است و قطعات جان نیز با بتن احاطه نمی شود. در طراحی سیستم قالب کامپوزیت

کُرمیت، نظر بر آن بوده که علاوه بر سرعت و تطبیق با آیین نامه ها ، هر چه

ممکن اقتصادی تر باشد. از این رو اولاً قالب باید قابل استفاده مداوم باشد،

ثانیاً جان تیرچه با بتن پر شود که بتوان قطعات جان را اقتصادی تر طراحی

نمود و از لرزش سقف نیز کاسته شود. سیستمهای کامپوزیت رایج در ایران که با

تیرآهن ساده یا لانه زنبوری با تیر ورق استفاده می شوند، دارای جان باز

نیستند. در وهله اول قالب های سقف کرمیت سه قطعه بوده و برای باز کردن ،

قطعات آن باید از یکدیگر جدا می شد ، با تحقیق بخش R&D این شرکت این

قالب با بهینه سازی و استفاده از خاصیت تغییر شکل ارتجاعی فولاد به قالبی

یکچارچه تبدیل شد. این قالب در بین تیرچه ها قرار گرفته و بعد از گیرش

اولیه بتن قالب از زیر سقف در آورده می شود . این قالب محاسن بسیار زیادی

دارد و با سرعت چیده و جمع آوری می گردد و با دقت مختصری , بارها قابل

استفاده است. این قالب هم اکنون در پروژه های مختلف این شرکت مورد استفاده

است. آخرین بررسی ها و دستاوردها نشان داد که بهتر است جهت تطبیق سیستم با

سیستم تیرچه بلوک و استفاده از آرماتور حرارتی یک جهته و حذف آرماتور خمشی

در دال فوقانی و در نتیجه صرفه جویی اقتصادی، فاصله لب با لب تیرچه ها

حداکثر 75 سانتی متر باشد.

مزایای سقف کامپوزیت کرمیت

– کاهش هزینه های تمام شده

– عدم نیاز به شمع و جک

– کاهش وزن محل دپوی مصالح

– سهولت اجرای داکت و عبور تاسیسات

– سهولت اجرای سقف با دهانه های بلند

– نداشتن لرزش نسبت به سیستم کامپوزیت معمولی

– وارد نشدن وزن سقف بالایی بر سقف قبلی که از بارگزای زود هنگام روی سقف قدیمی وایجاد ترک بر ان جلوگیدی می نماید.

– مصرف کمتر تعداد تیرچه در سقفها (فاصله تیرچه ها 70cm میباشد)

– موازی تیرچه کرومیت نیازی به

آ

رماتوا افت و حرارت نمیباشد.

– هزینه کمتر قیمت تمام شده سقف .

– مدت زمان کم اجرا .

– بتن ریزی چندین سقف به طور همزمان و بدون شمع .

– وزن بسیار پایین نسبت به تیرچه بتنی و سقفهای مشابه.

– فضای موجود بین تیرچه ها فضایی مناسب جهت عبور تأسیسات می باشد.

– یکپارچگی سازه به دلیل جوش تیرچه به اسکلت و در نتیجه استحکام بیشتر.

کاهش وزن سقف

از

آن جا که در این سیستم بلوک حذف می شود، وزن بلوک از وزن سقف کاذب کاسته

می شود، این کاهش وزن حدود 10% کاهش مصرف تیرچه ، 7% کاهش وزن در اسکلت و

فونداسیون ساختمان نیز خواهد داشت.

سهولت اجرای داکت و عبور تأسیسات

خالی بودن فضای خالی بین تیرچه ها امکان عبور تمام کانالها، داکتها، لوله های برق و دیگر تأسیسات را به راحتی فراهم می نماید.

نداشتن لرزش نسبت به سیستم کامپوزیت معمولی

با

توجه به آنکه تیرچه های فلزی کرمیت دارای جان باز هستند و در هنگام اجرا

جان تیرچه کاملا” از بتن انباشته می شود، سقفهای کرمیت دارای لرزش نیستند.

سهولت اجرای سقف با دهانه های بلند

سنگین

بودن وزن بلوک و در نتیجه وزن زیاد سقف باعث خزش بتن و ایجاد خطر در هنگام

زلزله می گردد که همواره یکی از مسائل خطر آفرین انواع سیستمهای تیرچه

بلوک با دهانه بلند می باشد. در سقف کامپوزیت کرمیت با توجه به سبکی وزن

سقف و کاهش بار وارده به تیرچه ها ، اجرای دهانه های بلند با اطمینان خاطر

بیشتری انجام گرفته و تنش بتن مانند تمام سیستمهای سقفهای کرمیت بسیار

پایین باقی خواهد ماند و بتن را دچار خزش ننموده و ضریب مقاومت سقف بالا می

باشد.

کاهش هزینه های تمام شده

کاهش وزن تیر چه

مصرفی ، کاهش هزینه های بلوک ، کاهش هزینه های حمل و نقل ، کاهش وزن اسکلت و

فونداسیون ، نداشتن پرت ، سرعت اجرای بالا ، نصب سقف کاذب با کمتر از نصف

هزینه سقفهای کاذب موجود در بازار ، در مجموع باعث کاهش هزینه ساختمان

میگردد.به طور مثال چون هر قالب فلزی برای حداقل سی بار استفاده ، طراحی و

ساخته میشوند میتوان با تعداد محدودی از این قالبها مساحت زیادی سقف اجرا

نمود.معمولاً این موضوع در زمان اجرا با خرید یا کرایه تعداد مشخصی قالب

انجام میشود که فقط شامل دو بار کرایه حمل ( رفت و برگشت قالب به کارگاه)

انجام می گردد و از هزینه بالای حمل بلوک یا یونولیت و پرت زمان حمل

جلوگیری میشود.ضمناً بهای بلوک و حمل آن که در ابتدای پروژه باید هزینه

گردد، صرفه جویی می شود . در صورت نیاز بخشی از این هزینه نه تمامی آن به

صورت سقف کاذب ، آن هم در انتهای پروژه هزینه خواهد شد.سقف کامپوزیت

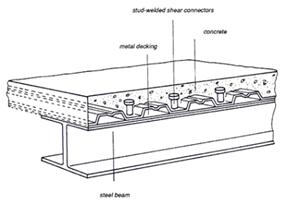

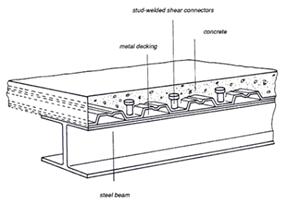

سقف های کمپوزیت

سقفهایی هستند که ترکیبی از فولاد و بتن برای اینکه یکپارچگی این سقف رعایت

شوندشود از برشگیر (نبشی) استفاده می شود که این نبشی با بتن درگیری ایجاد

کرده و یکپارچگی درست می کند و چون تیرهای فرعی کمپوزیت به علت گیردار

بودنتیرهای اصلی و با توجه به لنگر پوش (لنگر زلزله) بتن روی تیرهای اصلی

نمیتواند به مقاومتش کمک کند .

میلگردهاییکه روی سقف کامپوزیت قرار

دارند میلگردهایی حرارتی هستند که در جهت مخالف با تیرهایی فرعی باعث

یکپارچه شدن بتن و درگیری با سقف کامپوزیت می شودوبا جوش دادن به تیرهای

فرعی مانع ترک خوردن بتن می شود.

قالببندی این سقفها معمولا از تخته

کوبی و ورق فولادی استفاده می شود و بعد از اتمام بتن ریزی نایلون باعث

راحت جدا شدن تخته ها می شود و در برخی موارد از یونولیت استفاده می شود که

به علت محکم نبودن باید شمع کوبی کنند و مشکلات اجرایی بیشتری دارد و دلیل

دیگر اینکه یونولیت زیر سقف می ماند و ما نمی توانیم از فضای زیر سقف

کامپوزیت که تیر های فرعی آنها معمولا زنبوری هستند برای عبور لوله

تاسیساتی استفاده کنیم در ضمن عایق خوبی برای حرارت بالا نیست.

درقالب

بندی تخته کوبی مهمترین مزیت آنها این است که در زیر سقف کامپوزیت خلائی

وجود دارد و از این خلا برای لوله های تاسیساتی استفاده می شود.

یکی از

مزیت های سقف کامپوزیت قدرتمندی آن نسبت به سقفهای تیرچه بلوک است چون یکی

از راههای یکپارچه کردن رفتار ستون ها در هنگام زلزله از طریق سقف میباشد و

سقف کامپوزیت به دلیل برش گیر های نصب شده روی تیرهای فرعی یکپارچگی بین

فولاد و بتن ایجاد شده و در اطراف ستونها هم همین طور درنتیجه ستون ها در

هنگام زلزله رفتار یکپارچه دارند ولی در سقف تیرچه بلوک این گونه نیست.

کلادر

باره سیستم های خمشی باید گفت در این سیستم تمام تیرهای اصلی گیردارعمل می

کنند و معمولا از پروفیل های سالم استفاده می کنند (لانه زنبوری نباشد)

چون اصلا دارای لنگر می باشند و در نتیجه باید آنجا ورق بزنیم وثانیا

لنگرماکزیمم برش در یک سوم تکیه گاهها وجود دارد. ما باید در صورت استفاده

از زنبوری آنجا را پر کنیم و ما هم وسط را پر کرده و هم گوشه راپر می کنیم و

این تنها وقتی است که ما پروفیل نداریم مگرنه بهتر است از پروفیل استفاده

شود.سقف کامپوزیت عرشه فولادی (Metal Deck)یکی

از بخش های ساختمان که تاثیر فوق العاده ای در سرعت ساخت دارد،سقف می

باشد. اگر دراجرای سقف از روش های نوین استفاده شود،پروژه در دوره زمان

کوتاه و بسیار مناسبی اجرا می شود.

سقف کامپوزیت عرشه فولادی یکی از روش های نوین هجرای سازه می باشد که امروزه طرفداران بسیار زیادی در دنیا دارد.

معرفی سقف عرشه فولادی

سقف

عرشه فولادی با ورق های گالوانیزه ذوزنقه ای شکل آجدار بدون استفاده از

میلگرد و حذف قالب بندی اجرا می شود.وزن این سقف نسبت به سقف های مشابه

حدود30 تا 60 درصدکمتر می باشد و سرعت اجرای این سقف حدود12 برابر بیشتر از

سقف های معمولی مانند دال بتنی و تیرچه بلوک می باشد.

اجزای تشکیل دهنده سقف های کامپوزیت عرشه فولادی :

1. ورق فولادی ذوزنقه ای شکل

2. برشگیر

3. آرماتور

4. بتن

ورق های فولادی ذوزنقه ای :

جنس

ورق ها از فولاد می باشد که با توجه به پارامتر های مختلف طراحی از ورقهای

با ضخامت متفاوت استفاده می شود ، این ورقها وظیفه قالب بندی سقف و تحمل

بارهای حین ساخت و بار بتن خیس را به عهده دارد.

برشگیر ها در این سیستم به دو صورت قابل اجرا می باشد .

1- برشگیر جوشی ( Shear Stud )

2- برشگیر پرسی ( Direct Fasteni )

ویژگی های سقف عرشه فولادی

–

بتن ریزی در این سقف از سطح بسیار صاف ویکپارچه برخوردارست که پس از آن

نیاز به کف سازی و پوکه ریزی نمی باشد وبا سرعت بالا آماده عملیات نازک

کاری می باشد.

– در این سیستم،قالب بندی که یکی از مشکلات

اجرایی ساختمان می باشد،حذف گردیده و اجرای سقف را با سرعت بالا عملی می

کند و این امکان وجود دارد که بعد از تکمیل شبکه های تاسیساتی به صورت یکجا

نسبت به بتن ریزی تمام سقف وطبقات اقدام نمود.

– نصب ورقه ها بدون جوشکاری و فقط بامیخ های فولادی انجام می شود.

– در این سیستم امکان اجرای سقف و بتن ریزی در کلیه طبقات ساختمان های چند طبقه در یک زمان قابل انجام می باشد.

مراحل اجرا

1)

دپو و انتقال به طبقات : ورق های کامپوزیت پس از انتقال به کارگاه و دپو

در یک فضای کوچک ،به کمک نیروی انسانی و بدون نیاز به ماشین آلات و تنها با

کمک یک بالابر به تراز های مختلف طبقات منتقل می شود.

2)

جا گذاری عرشه های فولادی : این عرشه ها شامل گیره های نر ومادگی هستند که

براحتی توسط نیری انسانی نیمه ماهر در یکدیگر چفت می شوند و پس از این

مرحله ، رفت وامد در طبقات بسیار ساده می شود و سرعت کار به طرز قابل

ملاحظه ای افزایش می یابد.

3) نصب میلگرد و گل میخ : در

محلی که عرشه های فولادی برروی تیرها قرار گرفته اند،برای اتصال این دو،از

گل میخ استفاده می شود و این عمل باعث کاهش وزن تیرهای فولادی مصرفی می

شود.

4) بتن ریزی : پس از اتصال میلگردها، بتن ریزی انجام

می شود،ضخامت کم دال و یکنواختی سطح صفحات موجب خروج سریع هوا و ساده تر

شدن عمل می شود.

سقف های کمپوزیت سقفهایی هستند که ترکیبی

از فولاد و بتن. برای اینکه یکپارچگی این سقف رعایت شود از برشگیر (نبشی)

استفاده می شود که این نبشی با بتن درگیری ایجاد کرده و یکپارچگی درست می

کند و چون تیرهای فرعی کمپوزیت به علت گیردار بودن تیرهای اصلی و با توجه

به لنگر پوش (لنگر زلزله) بتن روی تیرهای اصلی نمی تواند به مقاومتش کمک

کند .میلگردهایی که روی سقف کامپوزیت قرار دارند میلگردهایی حرارتی هستند

که در جهت مخالف با تیرهایی فرعی باعث یکپارچه شدن بتن و درگیری با سقف

کامپوزیت می شود وبا جوش دادن به تیرهای فرعی مانع ترک خوردن بتن می شود .

درقالب بندی این سقفها معمولا از تخته کوبی استفاده می شود و بعد از اتمام

بتن ریزی نایلون باعث راحت جدا شدن تخته ها می شود و در برخی موارد از

یونولیت استفاده می شود که به علت محکم نبودن باید شمع کوبی کنند و مشکلات

اجرایی بیشتری دارد و دلیل دیگر اینکه یونولیت زیر سقف می ماند و ما نمی

توانیم از فضای زیر سقف کامپوزیت که تیر های فرعی آنها معمولا زنبوری هستند

برای عبور لوله تاسیساتی استفاده کنیم در ضمن عایق خوبی برای حرارت بالا

نیست.در قالب بندی تخته کوبی مهمترین مزیت آنها این است که در زیر سقف

کامپوزیت خلائی وجود دارد و از این خلا برای لوله های تاسیساتی استفاده می

شود.یکی از مزیت های سقف کامپوزیت قدرتمندی آن نسبت به سقفهای تیرچه بلوک

است چون یکی از راههای یکپارچه کردن رفتار ستون ها در هنگام زلزله از طریق

سقف می باشد و سقف کامپوزیت به دلیل برش گیر های نصب شده روی تیرهای فرعی

یکپارچگی بین فولاد و بتن ایجاد شده و در اطراف ستونها هم همین طور در

نتیجه ستون ها در هنگام زلزله رفتار یکپارچه دارند ولی در سقف تیرچه بلوک

این گونه نیست.کلا در باره سیستم های خمشی باید گفت در این سیستم تمام

تیرهای اصلی گیردار عمل می کنند و معمولا از پروفیل های سالم استفاده می

کنند (لانه زنبوری نباشد)چون اصلا دارای لنگر می باشند و در نتیجه باید

آنجا ورق بزنیم و ثانیا لنگرماکزیمم برش در یک سوم تکیه گاهها وجود دارد.

ما باید در صورت استفاده از زنبوری آنجا را پر کنیم و ما هم وسط را پر کرده

و هم گوشه را پر می کنیم و این تنها وقتی است که ما پروفیل نداریم مگرنه

بهتر است از پروفیل استفاده شود.

سقف دال بتنیدال بتنی (به فرانسوی

(Dalle)) یک عضو سازهای در ساختمانهای امروزی است. دالهای افقی بتنی

مسلح، معمولا دارای ضخامتی بین ۱۰ تا ۵۰ سانتیمتر بوده و عمدتا در سقف

طبقات به کار برده میشوند. از دالهای نازکتر نیز به عنوان سنگفرش

استفاده میگردد.

در بسیاری از ساختمانهای مسکونی و صنعتی، هنگام

ساختن طبقهٔ همکف، از پی و یا خاک زیر ساختمان، به عنوان تکیهگاه برای

دالهای بتنی ضخیم استفاده میشود. در ساختمانهای بلندمرتبه و

آسمانخراشها نیز با قرار دادن دالهای بتنی پیشساخته کمضخامت در بین

قابهای فولادی، سقف هر یک از طبقات را درست میکنند.

در نقشههای فنی، برای نشان دادن دالهای بتنی مسلح، به اختصار از «r.c.slab» یا «.r.c» استفاده میشود.

عملکرد حرارتی

در

این جا دو موضوع مهم و اساسی دربارهٔ حرارت و گرما وجود دارد. نخستین مورد

مربوط به عایقکاری کف است. در ساختمانهای قدیمی، دال بتنی مستقیما بر

روی زمین قرار میگرفت که موجب از دست رفتن حرارت اتاق میشد. اما در

ساختمانهای امروزی، دالهای بتنی معمولا بر روی لایهای از عایق،

(یونولیت) قرار میگیرند. گاهی در داخل دال از لولههای گرمایش از کف نیز

استفاده میشود. با این حال هنوز دالهای عایق نشده، برای ساختن

ساختمانهای دورافتادهای که نیازی به گرمایش یا سرمایش ندارند، مورد

استفاده قرار میگیرند. در این گونه موارد دال بتنی را به طور مستقیم بر

روی لایه سنگی قرار میدهند که این لایه، دمای دال را در طول سال حفظ کرده،

گرمایش و سرمایش ساختمان را تامین میکند.

مورد دوم، جرم حرارتی

بالا است که در دیوارها، کفها و جاهایی که بتن در داخل پوشش حرارتی قرار

میگیرد، کاربرد دارد. اشکالی که وجود دارد در مواقعی است که اتاق به صورت

متناوب گرم میشود؛ چنان که در نتیجهٔ تاخیر در گرمایش ساختمان، گرم شدن

بتن نیز زمان میبرد. با این حال در مناطقی با نوسانات دمایی بالا در طول

روز، این یک مزیت به حساب میآید. در این حالت، دال به عنوان یک

تعدیلکننده حرارت عمل کرده و دمای ساختمان را در روز کاهش و در شب افزایش

میدهد.

طراحی

برای افزایش

نسبت مقاومت به وزن دالها، تعدادی روش طراحی وجود دارد. در همهٔ این

طرحها، سطح بالایی دال به صورت مسطح و صاف بوده و سطح پایینی نیز به

حالتهای زیر ساخته میشوند:

موجدار که برای ساختن آن معمولا بتن

را در یک سینی فولادی موجدار میریزند. در این نوع از دال، مقاومت و خمش

در مقابل وزن خود دال مقدار مناسبی دارد. دال موجدار را در جهت کوتاه و از

سمتی به سمت دیگر استفاده میکنند.

دال دندانهای (یکطرفه) که مقاومت قابل توجهی در یک جهت دارد.

دال کلوچهای (دوطرفه) که در هر دو جهت، دارای مقاومت بالایی است.

طراحی آرماتورها

در

دالهای یکطرفه، لنگر مقاوم تقویتی، تنها درجهت کوتاه لازم است. زیرا

لنگر در محور کوتاه آنچنان دارای مقدار کمی است که میتوان از آن صرف نظر

نمود. در صورتی که نسبت طول جهت بلند دال به جهت کوتاهتر، بیشتر از ۲

باشد، میتوان دال را به صورت یک طرفه در نظر گرفت.

اما در دالهای

دو طرفه، در هر دو جهت، به لنگر مقاوم تقویتی نیاز است. اگر نسبت طول جهت

بلند به کوتاه، کوچکتر از ۲ باشد، آنگاه باید لنگر هر دو جهت را در طراحی

بررسی کرد.

عملیات ساخت

یک

دال بتنی ممکن است به صورت پیشساخته و یا اجراشده در محل پروژه باشد.

دالهای پیشساخته در کارخانه تولید شده و به محل انتقال مییابند تا در

بین تیرهای فولادی یا بتنی نصب شوند. این نوع از دالها ممکن است به صورت

پیشتنیده (در کارخانه)، پستنیده (در محل کارگاه)، یا تنیدهنشده باشد.

لازم است که تکیهگاه دال در سازه، از نظر ابعاد به صورت دقیق ساخته شود،

تا دال پیشساخته به شکل مناسب در محل خود قرار گیرد.

در محل پروژه،

دال بتنی با استفاده از قالبهایی که خمیر بتن را به داخل آن میریزند،

اجرا میشود. در حالتی که دال به صورت مسلح اجرا میشود، آرماتورهای تقویتی

را قبل از بتنریزی در داخل قالب قرار میدهند. برای نگهداشتن میلگردها

در داخل قالب، از وسایل پلاستیک استفاده میشود تا بتن، به صورت کامل

آرماتورهای تقویتی را پوشش دهد. ممکن است در هنگام اجرای دال کف، از

دیوارهای کناری خود ساختمان، به عنوان قالب برای بتنریزی استفاده شود؛ ولی

در دال سقف، از قالبهایی مانند سینی که توسط داربستهای موقتی نگهداشته

شدهاند استفاده میشود که بعد از سفتشدن بتن، این داربستها را برمی

دارند. قالبها، عمدتا از صفحات و قطعات چوبی، پلاستیکی و یا فولادی ساخته

میشوند. امروزه، در پروژهای ساختمانی تجاری، معمولا برای بالا بردن کیفیت

کار، از قالبها پلاستیکی و فولادی استفاده میشود. در حالی که در

ساختوسازهایی با بودجهٔ کم استفاده از قطعات چوبی، بسیار رایج است.

گاهی

هم احتیاجی به استفاده از قالب نیست. برای مثال در دالهای کف که توسط آجر

یا دیوارهای پی احاطه شدهاند، دیوارها به عنوان کنارههای سینی قالب عمل

میکنند.

سقف تير و دالبراي صرفه جويي در

مصرف بتن و فولاد و سبک کردن وزن سقف با حفظ مقاومت، قسمتي از مقطع سقف که

در منطقه کششي قرار مي گيرد حذف و فقط آن مقدار از سطح مقطع بتن که براي جا

گذاري آرماتورهاي کششي و عرضي لازم است. باقي مي ماند.

اين

کار به ويژه براي کاهش وزن مرده سقف و ساختمان داراي اهميت خاصي است.

فاصله محل هاي باقيمانده طوري طراحي مي شود که مناطقي فشاري و کششي مقطع

بتني سقف به طور يکپارچه عمل کند و سقف حالته اوليه خود را از دست ندهد.

اين روش منجر به طرح دال هاي مجوف، دال با پشت بند (تير و دال) لانه زنبوري

و مانند آنها گرديده است. مصرف بتن در اين نوع سقف ها به حدود 1/3 مقدار

اوليه و وزن سقف نيز تقريبا به همين ميزان کاهش مي يابد. از طرف ديگر به

علت سبکتر شدن وزن سقف ها در مصرف ميلگرد و هزينه هاي اجراي بقيه ي قسمت

هاي باربر ساختمان صرفه جويي قابل ملاحظه اي مي شود.

معرفي سقف دال با پشت بند (Solid Slab)

داشتن

مسکن مطمئن اولين آرزوي بشر است که براي دستيابي به آن همواره در تلاش و

نوآوري بوده و هست و در اين راستا به تکنولوژي ساخت آسمان خراشها دست يافته

که يکي از اجزاء مهم تشکيل دهنده انواع ساختمان سقف آن مي باشد. نظر به

اينکه سقفها سهم نسبتا زيادي از قيمت و استحکام ساختمان را به خود اختصاص

مي دهند، طراحان ساختمان سيستمهاي متنوعي را به منظور هرچه اقتصاديتر و

محکمتر کردن آنها ابداع و اجرا کرده اند که صرفه جويي در مصرف بتن و فولاد،

کاهش يا حذف قالب بندي، بهبود روشهاي ساخت و ارتقاء کيفيت اجرا، محورهاي

اساسي کوششهاي انجام شده را تشکيل مي دهد.

براي صرفه جويي در

مصرف بتن و سبکتر کردن وزن سقف با حفظ مقاومت، قسمتي از مقطع سقف که

در منطقه کششي قرار مي گيرد حذف و فقط آن مقدار از سطح مقطع بتن که

براي کاهش وزن مردة سقف و