آشنایی با خط تولید ظروف و قطعات پلاستیکی به روش IML

تمامي فعالان عرصه توليد متفق القول معتقدند که مشتريان

فروشگاه ها که همان مصرف کنندگان نهايي باشند به خوبي از نياز

خود آگاهند و مي دانند چرا به سوپر مارکت آمده اند پس تنها

کاري که براي توليد کننده باقي مي ماند، البته پس از توليد

نيازمندي هاي مصرف کنندگان، جلب توجه آنان به بهترين شکل ممکن

است. وقتي يک مشتري با چشمان جستجوگر خود در روي قفسه هاي

فروشگاه به دنبال خميردندان مي گردد، پيداست که نياز خود را

مشخص کرده و فقط در جستجوي چشمگيرترين يا جذاب ترين بسته بندي

است و شايد در اين راه حتي توجه چنداني نيز به نوع عملکرد

محصول يا کيفيت آن نداشته باشد. با توضيحات مذکور پرواضح است

که چرا صاحبان برند چرا اين مقدار وقت و هزينه را صرف پيدا

کردن راه هايي بهتر براي انجام عمليات ليبل زني و کيفيت بالاتر

طرح هاي گرافيکي روي ليبل ها مي نمايند. پس از سال ها تحقيق و

ابداع روش هاي گوناگون يک روش خيلي بيشتر از ديگران به چشم آمد

و توجه همگان را به خود جلب نمود. در اين روش ليبل درون قالب

قرار مي گرفت و همزمان با توليد ظرف، طرح گرافيکي و ليبل نيز

بر روي آن پياده مي شد و بعدها به IML شهرت يافت. ابداع روش

IML به اوايل دهه 1980 باز مي گردد که پس از شناسانده شدن به

صنعت بسته بندي، به سرعت محبوبيت بالايي براي خود کسب نمود.

هم اکنون 85 تا 95% از تمامي محصولات غذايي با روش IML بسته

بندي مي شوند که با توجه به جواني اين متد، نشان از رشد بسيار

بالاي آن دارد. اما در آمريکاي شمالي، IML کار خود را در صنعت

مواد شوينده آغاز نمود و براي اولين بار بر روي بطري هاي

پلاستيکي تزريقي از آنها استفاده شد. پس از آن و با انجام

اطلاع رساني بهتري که در مورد آن انجام شد، در صنايع ديگر از

جمله صنايع غذايي نيز مورد استفاده گسترده قرار گرفت. بد نيست

اشاره کوتاهي به نوع انجام کار داشته باشيم. ليبل هاي چاپ

خورده و آماده درون قالب ها تزريق قرار گرفته و به وسيله پمپ

هاي وکيوم، در محل دلخواه نگه داشته مي شود تا رزين پلاستيک

درون قالب تزريق شده وليبل را احاطه کند. سپس قالب کار خود را

انجام داده و محصول نهايي توليد مي شود. تمايز اصلي اين روش با

روش هاي ديگر در اين است که در IML ليبل بخشي از بدنه بسته

بندي است در حالي که در روش هاي ديگر، نياز به چسب براي

چسبانيدن ليبل بر روي ظرف مي باشد.

شايد اين توضيح کوتاه، IML را روشي بسيار ساده جلوه دهد که

تمامي توليد کنندگان به راحتي قادرند از آن در فرآيند توليد

خود سود ببرند ولي اين گونه نيست و اين روش نيز پيچيدگي هاي

خاص خود را دارد. خريد خطوط توليد IML کاري است بسيار آسان ولي

فرآيند يادگيري کاربري دستگاه هاي آن تا حد بسيار زيادي پيچيده

است. در حقيقت اگر اين فرآيند به صورت صحيح طي نشود، ماشين

آلات خريداري شده از بازدهي لازم برخوردار نخواهد بود.

به دليل حساسيت بسيار بالاي ماشين آلات و تجهيزات IML، شرکت

خريداري کننده، مي بايستي از پرسنل بسيار زبردست و ماهري براي

کار با دستگاه ها برخوردار باشد. به زبان ساده تر خريداري

دستگاه ها فاز اول کار و استخدام و استفاده از نيروي کاري که

مهارت لازم را دارا باشد، فاز دوم. يکي ديگر از مشکلات کار با

تجهيزات IML، ميزان ضايعات در حين توليد است. بسياري از شرکت

هايي که شروع به استفاده از اين روش مي نمايند، در سال اول کار

خود، ممکن است تا 20% ضايعات داشته باشند که اين امر کاملا

اجتناب ناپذير است. اولين شرکتي که در آمريکاي شمالي اقدام به

استفاده از IML نمود، شرکت کانادايي IPL بود. اين شرکت در سال

1939در شهر St Damein در ايالت کبک کانادا تاسيس شد. بعدها شهر

St Damein به دره پلاستيک شهرت يافت چرا که يکي از بزرگ ترين

توليد کنندگان محصولات پلاستيکي يعني IPL در آن واقع بود.

اولين تجربه IPL در استفاده از فناوري IML به اوايل دهه 1990

باز مي گردد.

آنها از اين روش در توليد ظروف دو لايه روغن مارگارين استفاده

نمودند که در آن زمان جديدترين ظرف به شمار مي آمد. در حقيقت

مديران شرکت همواره سعي داشته اند تا نوآوري بخشي از هويت شرکت

باشد. البته آنها نيز مانند تمامي شرکت هاي ديگر در ابتداي کار

خود با IML با مشکلاتي مواجه بودند و طرح جديدشان از موفقيتي

که انتظارش را داشتند برخوردار نبود ولي هم اکنون ظرف ابداعي

آنان، همان چيزي است که در تمامي صنايع مايعات خوراکي مورد

استفاده است و به اصطلاح به ظروف در دار شهرت دارند. هم اکنون

آنان خود را به عنوان موفق ترين و بزرگ ترين توليد کننده ظروف

IML در قاره آمريکا مطرح نموده اند. اين روش از هر لحاظ برتري

هاي محسوس نسبت به روش هاي متداول دارد که از آن جمله مي توان

به تنوع بسيار بالاي رنگ و طرحي که IML ارايه مي دهد اشاره

نمود. در کنار کيفيت بسيار بالاي رنگ و عکس چاپ شده بر روي

ظرف، هزينه هاي توليد نيز به صورت چشم گيري کاهش پيدا مي کند

چرا که ديگر نيازي به توليد برچسب و ليبل و استفاده از چسب يا

فشار براي چسباندن طرح بر روي ظرف نيست. تمامي شرکت هايي که در

حال استفاده از IML به صورت موفقيت آميز هستند به 3 فاکتور آن

بيش از ديگر مزايايش اشاره دارند. اين 3 فاکتور عبارتند از:

مقاومت بسيار بالاتر در برابر آب و سطوح خشن، زيبايي بسيار چشم

گير و قيمت بسيار رقابتي و به صرفه IML.

يکي از ويژگي هاي IML که به هيچ وجه قابل قياس با ديگر انواع

روش هاي ليبل زني است، ظاهر منحصربه فردي است که از محصول

ارايه مي دهد چرا که خريدار تصور مي کند هيچ ليبلي بر روي ظرف

وجود ندارد. به قيمت بسيار به صرفه IML اشاره کرديم، بد نيست

بدانيد وقتي صحبت از انجام ليبل زني در حين توليد ظرف مي کنيم،

ديگر نيازي به خريد دستگاه هاي ليبل زن و يا حرارتي براي

چسباندن ليبل نيست و با استفاده از يک دستگاه، تمامي کارها

انجام مي پذيرند. يکي ديگر از عوامل کيفيت بالاي عکس هاي چاپ

شده در روش IML، چاپ ليبل ها به صورت افست 175 خطي است، اين در

حالي است که براي چاپ ليبل هاي عادي، از دستگاه هاي افست 80

خطي استفاده مي شود. به دليل کيفيت بالاتر رنگ، طرح ليبل نيز

به صورت دقيق تري چاپ شده و توهم واقعي بودن را هر چه بيشتر به

چشمان بيننده انتقال مي دهد. گفتني است که براي چاپ برچسب هاي

عادي، از دستگاه هاي چاپ flexo يا Direct offset استفاده مي

شود. در نهايت تنظيم ميزان شفافيت يا مات بودن طرح و عکس نيز

کاري است بسيار آسان.

مي توان ادعا کرد که IML خود کمکي است در جهت حفظ محيط زيست

چرا که وقتي ظاهر بسته بندي زيباست و اين زيبايي به راحتي از

بين نمي رود، مصرف کننده نهايي قادر است از ظرف براي مقاصد

ديگر نيز بهره ببرد و به اين ترتيب استفاده از انرژي صرف شده

به صورت بسيار بهينه تري انجام مي پذيرد و زباله کمتري نيز

توليد مي شود. با توجه به دوام بسيار بالاي عکس روي ظرف و

قابليت استفاده دوباره از ظرف بسته بندي، عمليات بازاريابي نيز

به صورتي خودکار و براي مدت زمان طولاني انجام مي پذيرد. اين

يعني تبليغات کاملا رايگان که خود ره آوردي است از فناوري IML.

يکي از فناوري هايي که براي مدت بسيار کوتاهي خود را به عنوان

رقيب IML مطرح نمود، فناوري انتقال ليبل به صورت گرمايي (heat

transfer) بود ولي خيلي زود بازار را براي رقيب قدرت مند خود

خالي گذاشت چرا که IML ليبل را به صورت کامل بر روي ظرف پياده

مي کند و تمامي سطح ظرف را مي پوشاند در حالي که heat transfer

بخش هايي از بالا و پايين ظرف را خالي مي گذارد و البته از

انرژي کمتري نيز در انجام عمليات ليبلينگ استفاده مي کند. به

علاوه اين که در روش IML فقط با استفاده از يک ليبل، مي توان

تمامي 4 طرف بسته بندي و حتي روي درب و کف ظرف را نيز به صورت

يکپارچه چاپ نمود ولي heat transfer قادر به انجام چنين کاري

نيست. از ديگر ضعف هاي heat transfer مي توان به دوام کم در

برابر خراشيدگي ها، اشياء تيز و جمع شدن و چروک خوردن اشاره

نمود.

ليبل هاي IML در برابر گرما از مقاومت بالايي برخوردارند و حتي

ظروف داراي اين نوع ليبل را مي توان در مايکروويو نيز استفاده

کرد. هم اکنون بازار مصرف IML در آمريکاي شمالي به شدت رو به

افزايش است و صاحبان برندهاي مختلف در حوزه هاي مختلف توليد در

حال يافتن راه هايي جديد براي استفاده از آن براي عرضه هر چه

بهتر محصولات خود مي باشند. حتي شرکت هاي توليدي رنگ و رزين،

محصولات شيميايي مورد استفاده در استخرها، انواع نوشيدني هاي

ميوه اي و در نهايت انواع محصولات لبني نيز روي به استفاده از

اين روش جذاب و مقرون به صرفه آورده اند. همان طور که از نمونه

هاي مذکور بر مي آيد هيچ محدوديتي براي استفاده از IML در

صنايع بسته بندي وجود ندارد و تقريبا هر محصولي را مي توان با

استفاده از IML بسته بندي و روانه بازار نمود. برخي کارشناسان

IML را همه چيز مي دانند، چرا که فقط با تغيير نوع بسته بندي

به IML، يک شرکت مي تواند به چند هدف مهم است پيدا کند که از

آن جمله به تمايز در ظاهر، انجام بازاريابي به صورت خودکار و

بدون صرف حداقل هزينه اضافي و در نهايت زيبايي منحصر به فرد به

همراه رنگ هاي بسيار طبيعي و متنوع اشاره نمود.

شرح فرآيند توليد و تکنولوژيهاي موجود

برآیند برچسب گذاری درون قالبی به روش تزریق

بهره گیری از برچسب گذاری درون قالبی در فن آوری قالب گیری

تزریقی مزایای فراوانی برای تولید کننده، عرضه کننده و مصرف

کننده نهایی به همراه دارد. با استفاده از این روش مرحله

ثانویه برچسب گذاری در فرآیند تولید حذف می شود، علاوه بر

اینکه برچسب درون قالبی جزئی دائمی از ظرف شده و امکان کنده

شدن آن وجود ندارد.

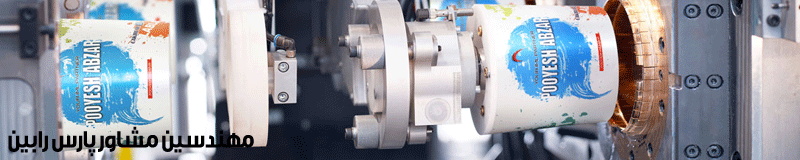

در فرآیند برچسب گذاری درون قالبی به روش تزریق، فیلم برچسب که

سطحی صاف دارد در ضمن فرآیند تزریق پلاستیک مذاب، جزئی از بدنه

ظرف می شود. در مواردی که به خاطر طراحی ویژه ظرف، برچسبی با

انعطاف پذیری بالا مورد نیاز است اغلب از برچسب های درون قالبی

استفاده می شود. این برچسب های معمولا فیلمی از جنس پلی

پروپیلن با ضخامت 50 تا 100 میکرومتر است که محتوای برچسب روی

فیلم چاپ شده است.

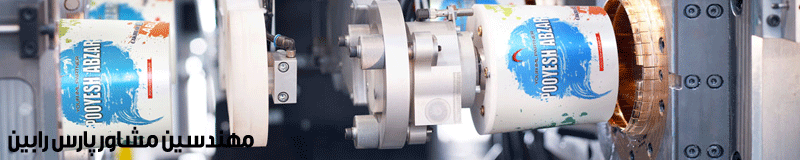

شکل زیرنشان دهنده مراحل برچسب گذاری درون قالبی به روش تزریق

است. در این فرآیند ابتدا برچسب در قالب باز جاسازی شده و توسط

نازل های خلاء، خاصیت جذب الکترواستاتیکی یا وسایل دیگر در محل

مورد نظر ثابت نگهداشته می شود. سپس قالب بسته شده و رزین

پلاستیکی گداخته شده، درون قالب تزریق می شود تا شکل ظرف مورد

نظر را پیدا کند. به محض اینکه دمای رزین پلاستیکی به سطح

مناسب برای خروج از قالب برسد، آماده خروج از قالب می شود. این

کار معمولا با استفاده از روبوت انجام می شود.

با این که تکنیک های زیادی در رابطه با فن آوری IML ظهور کرده

است، یکی از مهم ترین ملاحظات مرتبط با این فن آوری چگونگی

ثابت نگه داشتن برچسب در قالب به هنگام تزریق مواد است. در

بسیاری از موارد، استفاده از ابزارهای تولید شارژ

الکترواستاتیکی نسبت به استفاده از نازل های خلاء برای نگه

داشتن برچسب در محل مورد نظر در محفظه قالب، به صرفه تر و قابل

اعتمادتر است. بهره گیری از روش مذکور مزایای مشخصی برای

کمپانی قالب گیری، مشتریان آنها و مصرف کننده نهایی دارد. در

ادامه کلیات استفاده از دو روش مذکور مورد بحث قرار می گیرد

ثابت نگه داشتن برچسب به کمک نازل های خلاء

اولین موضوع، چگونگی دخیل کردن کانال ها و نازل های خلاء در

سیستم قالب گیری است. طراحی و تولید قالب هایی ویژه برای این

کار هزینه تجهیزات مورد استفاده را به شکل قابل توجهی افزایش

می دهد. به علاوه، برچسب هم باید قوام و استحکام کافی داشته

باشد تا داخل نازل خلاء، نشود؛ این اتفاق می تواند شکل سطح ظرف

را تغییر دهد یا باعث برآمده شدن بخشی از آن که برچسب را در به

داخل خود كشیده است شود. توجه به این نکته نیز بسیار حایز

اهمیت است که سیستم روبوتیک، برچسب را گم نکند و برچسب حتما در

محل مشخص شده قرار داده شود. در صورتی که برچسب در محل مشخص

شده قالب قرار نگرفته باشد و مواد پلاستیکی داخل قالب تزریق

شود مشکلات زیادی را ایجاد خواهد کرد و باید زمان و هزینه

زیادی برای خارج کردن ظرف قالب گیری شده از درون محفظه قالب و

تمیز کردن کانال ها و نازل های خلاء صرف شود. اگر برچسب طی

فرآیند قالب گیری شکسته شود یا اینکه از محل خود جابه جا شود،

ممکن است پلاستیک مذاب به داخل نازل های خلاء کشیده شده و باعث

ایجاد وقفه در فرآیند قالب گیری شود. به منظور جلوگیری از این

موضوع باید ابزاری برای مشخص کردن وضعیت سیستم خلاء و توقف

تزریق پلیمر در صورت بروز اشکال در نظر گرفته شود. مشکل دیگر

این روش نگه داشتن برچسب این است که کانال های خلاء در قالب

های دوگانه ممکن است موجب برهم خوردن یکنواختی دمای پلاستیک

قالب گیری شده شود. برچسب را میتوان به کمک کانال های خلاء

تولید شده با فلز تخت شده (sintered metal) در محل مناسب خود

ثابت نگه داشت

مراحل انجام کار به این قرار است: یک روبوت برچسب را از مخزن

برچسب ها(label magazine) جدا می کند و آن را در محل مورد نظر

در محفظه قالب قرار می دهد، سپس سیستم خلاء روشن شده و شروع به

کار می کند و درنهایت پلاستیک مذاب به درون محفظه قالب تزریق

می شود. استفاده از روش خلاء هنگامی بیشترین سودمندی را دارد

که شکل قالب، استفاده از برچسب هایی را که از پیش شکل داده شده

اند، طلب کند یا اینکه نیاز به استفاده از برچسب های ضخیم

باشد. به همین ترتیب هنگامی که نیاز به استفاده از برچسب یا

قالبی باشد که سطح ناصاف و طرح دار دارد، استفاده از سیستم

خلاء گزینه مناسبی است. استفاده از برچسب های نسبتا نازکی که

حاوی افزودنی های ضد الکتریسیته ساکن باشد فرآیند استفاده از

سیستم خلاء در IML را ساده تر می کند و از به هم چسبیدن برچسب

ها در اثر الکتریسیته ساکن جلوگیری می كند.

ثابت نگه داشتن برچسب به کمک الکتریسیته ساکن

استفاده از الکتریسیته ساکن برای ثابت نگه داشتن برچسب طی

فرآیند قالب گیری تزریقی، نیاز به استفاده از نازل های خلاء که

هزینه بیشتری را برای تولید و نگهداری قالب ایجاد می كند، رفع

می كند. در برچسب گذاری درون قالبی با قالب مجهز به کانال های

خلاء، وجود الکتریسیته ساکن در برچسب ها یک عامل ناخواسته است.

در تکنیک چسباندن برچسب به قالب با استفاده از خاصیت جذب

الکترواستاتیکی، کنترل بار الکترواستاتیکی برای کار با برچسب و

ثابت نگه داشتن آن طی فرآیند تزریق پلاستیک امری ضروری است.

الکتریسیته ساکن به معنای عدم تعادل بار الکتریکی در یک ماده

است به این معنی که اندازه یکی از بارهای الکتریکی منفی یا

مثبت در آن از دیگری بیشتر شود. سطحی که بار الکتریکی منفی

دارد الکترون های بیشتری نسبت به حالت عادی دارد و به همین

ترتیب تعداد الکترون های سطحی که بار مثبت دارد، کمتر از سطح

بدون بار است. سطح باردار میدان الکترواستاتیکی ایجاد می كند؛

خطوط میدان از تمام نقاط سطح به شکل عمودی خارج می شود.

الکتریسیته ساکن در طول خود سطح باردار یا جریانی ندارد یا این

که بسیار آهسته جابه جا می شود، این موضوع به معنای افزایش بار

الکتریکی یا انباشته شدن آن در برخی از نقاط سطح ضمن کار با آن

است. شدت میدان الکتریکی بر حسب نیرویی که یک ذره باردار فرضی

در صورت قرار گرفتن در میدان تحمل می كند، تعریف می شود. شدت

میدان الکتریکی که با حرف E نشان داده می شود، در هر نقطه از

یک سیستم الکترواستاتیکی برابر است با نیرویی که بر ذره دارای

یک واحد بار الکتریکی مثبت در آن نقطه وارد می شود. به این

ترتیب چنان چه بار نقطه ای q در نقطه ای از میدانی قرار گیرد

که شدت میدان در آن نقطه برابر E باشد، نیرویی برابر F=qE به

بار نقطه ای وارد می شود.

یکای شدت میدان برابر است با: 1 Newton/C=1 Nm/As= 1 V/m. در

عمل معمولا به جای ولت بر متر از کیلوولت بر متر kV/m استفاده

می شود. در هر نقطه از یک میدان جهت خطوط میدان بر حسب جهت

بردار مماس بر خط میدان در آن نقطه تعریف می شود و تراکم خطوط

میدان در یک محل نشان دهنده شدت میدان در آنجا است.

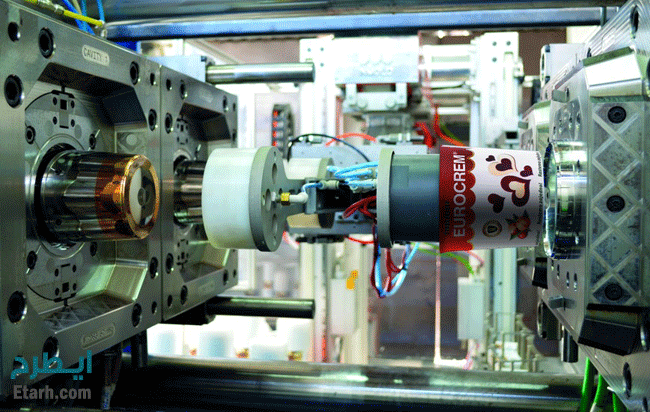

در فرآیند الکترواستاتیکی (IML با استفاده از نگهدارنده های

الکترواستاتیکی) ابتدا روبوتی با استفاده از مكش (suction)

برچسب را از صفحه برچسب ها جدا می كند. بار الکتریکی زیادی در

برچسب ذخیره می شود و برچسب به کمک بازوی روبوتیک

(EOAT=End-of-arm tool) به سطح محفظه قالب نزدیک می شود. سپس

بازوی روبوتیک برچسب را در محل در نظر گرفته شده قرار می دهد،

ساکشن خلاء برچسب را رها می كند و برچسب در محل مورد نظر، به

سطح محفظه قالب میچسبد. در این مرحله دیگر نیازی به سیستم خلاء

محفظه قالب یا وجود ماده چسبنده بر سطح برچسب نیست .

وقتی برچسبی که از مواد و طراحی مناسب برخوردار است باردار

شود، به واسطه خاصیت جذب الکترواستاتیکی به سطح فلزی قالب که

نقش زمین را بازی می كند می چسبد. برچسب می تواند تا چند دقیقه

با میزان چسبندگی عالی به سطح محفظه قالب بچسبد. یکی از موارد

احتیاط به هنگام شارژ برچسب، عدم استفاده از جوهر یا پوشش

ضداستاتیکی در ساخت برچسب است. برچسب های مورد استفاده در این

روش عموما باید خاصیت بالای دی الکتریک داشته و کاملا نارسانا

باشند.

برای استفاده از جذب با خاصیت الکترواستاتیکی و بهره گیری از

همه مزایای این روش وجود اجزای زیر ضروری اسـت:

• روبوتی با بازو و سیستم انتهای بازوی روبوتیک (EOAT)

• مخزن برچسب (label magazine)

• منبع تغذیه ولتاژ بالای DC با ظرفیت خروجی قابل تنظیم برای

بارگذاری

• اعمال كننده ای شارژر

• برچسب های ساخته شده با مواد وطراحی مناسب جهت پذیرش و

نگهداری بار الکتریکی

روش متداول، اعمال كننده شارژر در انتهای بازوی روبوتیک

این روش قابل اطمینان بوده و کارایی بالایی دارد اما برای

طراحان و تولید کنندگان بازوی روبوتیک قدری چالش انگیز است. در

این روش اعمال كننده شارژر، در داخل ادوات انتهای بازوی

روبوتیک طراحی می شود و در واقع بخشی از این تجهیزات است. این

اعمال كننده می تواند یک میله مستقیم بارگذاری با تعدادی پین

برای انتشار میدان الکترواستاتیکی باشد یا اینکه ممکن است از

یک سری ساطع کننده مجزا تشکیل شود. تعداد و نوع اعمال كننده

هایی که مورد نیاز است، بستگی به اندازه و شکل برچسب و همین

طور شکل هندسی محل جاسازی برچسب در محفظه قالب دارد. وقتی که

برچسب به وسیله دریچه های مکنده نصب شده در انتهای بازوی

روبوتیک نگه داشته می شود، اعمال كنندههای شارژر درست پشت

برچسب واقع می شود. میله های ساطع کننده میدان الکترواستاتیکی

در فاصله 1 اینچی و رو به پشت برچسب قرار میگیرند. وقتی که

روبوت برچسب را در محل مورد نظر از سطح قالب قرار می دهد، منبع

تغذیه اعمال كننده به مدت تقریبی 2 الی 4 ثانیه روشن می شود.

به این ترتیب برچسب بار الکترواستاتیکی پیدا می كند و به واسطه

خاصیت جذب الکترواستاتیکی بلافاصله به سطح فلزی قالب که نقش

زمین الکتریکی را ایفا می كند می چسبد. دستگاه خلاء خاموش می

شود و روبوت ابزار بازوی روبوتیک را برای انجام چرخه بعدی از

قالب بیرون می آورد.

در طراحی بازوی روبوتیکی که اعمال كننده شارژر را درون خود جای

می دهد باید چند نکته را مد نظر قرار داد. چون بخش ساطع کننده

اعمال كننده باید 1 اینچ از برچسب فاصل داشته باشد، حتما لازم

است هر جزء فلزی بازوی روبوتیک به زمین (الکتریکی) متصل شود و

لااقل 5/1 اینچ از بخش ساطع کننده فاصله داشته باشد. هر جزء

فلزی که فاصله ای کمتر از 5/1 اینچ تا ساطع کننده داشته باشد

بخشی از میدان الکترواستاتیکی تولید شده توسط اعمال كننده را

به خود جذب می كند و موجب می شود برچسب الکتریسیته ساکن کمتری

پیدا کند. اگر در طراحی بازوی روبوتیک تعدادی ساطع کننده مجزا

در نظر گرفته شود که در همان صفحه جاگذاری ساکشن های خلاء قرار

بگیرد حتما باید دقت شود که صفحه از مواد نارسانایی مانند پلی

اتیلن، تفلون، PVC، UHMW یا آکریلیک ساخته شود. هر جزء بازوی

روبوتیک که در مجاورت اعمال كننده قرار دارد، در صورت عدم از

دست دادن استحکام و یکپارچگی بهتر است از مواد نارسانا ساخته

شود. هر جزء فلزی یا رسانا هم باید به زمین (الکتریکی) متصل

شود.

برای انتخاب نوع اعمال كننده شارژر دو انتخاب وجود دارد: جریان

محدود و جریان نامحدود. اعمال كننده های جریان محدود در فرم یک

میله استاتیکی مستقیم یا مجموعه ای از ساطع کننده های مجزا

عرضه می شود و دربردارنده یک مقاومت است که با منبع تغذیه

ولتاژ بالا سری شده است. مزیت استفاده از این نوع اعمال كننده،

عدم بروز قوس الکتریکی شدید در صورت نزدیکی با فلز و کم خطر

بودن آن در صورت تماس اتفاقی با بدن انسان است. در صورتی که

اعمال كننده جریان نامحدود، به مواد فلزی مثل محفظه قالب خیلی

نزدیکی شود، یا اینکه ولتاژ شارژ خیلی بالایی داشته باشد، جرقه

می زند. حفره های ایجاد شده در اثر قوس الکتریکی درنهایت موجب

خوردگی سطح قالب و عدم کارایی آن می شود. بعضی از منبع تغذیه

های پیشرفته تر مجهز به مدار تشخیص دهنده قوس الکتریکی است. در

صورتی که شرایط شکل گیری قوس الکتریکی وجود داشته باشد، این

مدار برای حفاظت خود در برابر اضافه بار، ولتاژ خروجی منبع

تغذیه را قطع و یا محدود می كند. با استفاده از اعمال كننده

جریان محدود، منبع تغذیه دچار اضافه بار نمی شود و در عین حال

به بهترین وجه قادر به شارژ بی وقفه برچسب ها با بار

الکترواستاتیکی است.

کابل رابط میان منبع تغذیه و اعمال كننده شارژر جریان

الکتریکی، ولتاژ بالایی را منتقل می كند؛ به همین علت لازم است

طول کافی داشته باشد تا در طول بازوی روبوت و در حین حرکات

انجام شده دچار کشیدگی یا تنش فیزیکی احتمالی نشود. کابل مذکور

باید هر هفته مورد بازبینی قرار گیرد و در صورت مشاهده شکستگی،

سائیدگی یا ضعف تعویض شود.

روش ساده نصب با فاصله اعمال كننده شارژر

نصب با فاصله اعمال كننده شارژر، روش ساده ای برای باردار کردن

برچسب است. استفاده از این روش تنها به اعمال تغییرات جزئی در

بازوی روبوتیک نیاز دارد، راه اندازی آن ساده است و به کمک آن

می توان با استفاده از یک اعمال كننده شارژر، برچسب هایی با

اندازه و شکل های گوناگون را به نحو مطلوب بارگذاری کرد.

دستگاه اعمال كننده روی ادوات بین پرس قالب گیری و صفحه برچسب

ها نصب می شود. ادوات انتهای بازوی روبوتیک شامل یک صفحه فلزی

رسانا است. این صفحه رسانا باید لااقل به اندازه برچسب باشد و

با فاصله 35/6 تا 7/12میلی متر، مستقیما پشت برچسب قرار داشته

باشد. قطر دریچه های ساکشن خلاء باید به اندازه ای باشد که

قدرت مکندگی کافی داشته و از لغزیدن و جذب برچسب به صفحه رسانا

که نقش زمین را بازی می كند، جلوگیری نماید. همه اجزاء رسانای

تجهیزات نصب شده در انتهای بازوی روبوتیک باید به زمین متصل

باشد (زمین الکتریکی) و فاقد لبه یا کنج تیز باشد. باید دقت

شود تا فاصله یک اینچی برچسب، هیچ لبه یا کنج تیزی وجود نداشته

باشد.

در فرآیند مذکور ابتدا روبوت برچسب را از صفحه برچسب ها جدا می

كند، جهت آن را مشخص می نماید و آن را در محل بارگذاری قرار می

دهد. سطح فلزی پشت برچسب که نقش زمین الکتریکی را دارد، انرژی

میدان الکتریکی تولید شده توسط میله دستگاه اعمال كننده را جذب

می كند و موچب باردار شدن برچسب می شود. سپس روبوت برچسب را در

محل مورد نظر از سطح محفظه قالب قرار می دهد و دریچه های ساکشن

خلاء برچسب را رها می كند؛ برچسب سر جای خود ثابت باقی می

ماند. برچسب باردار شده می تواند، موجب باردار شدن سطح دریچه

ها شود و ایجاد جذب الکترواستاتیکی شود. در این صورت ممکن است

برچسب به راحتی از دریچه ها جدا نشود یا اینکه هنگام جدا شدن

از جهت مشخص شده، اندکی انحراف پیدا کند. برای رفع این مشکل،

می توان از میله خنثی کننده بار الکترواستاتیکی استفاده کرد.

هر بار که روبوت برای برداشتن برچسب جدید به صفحه برچسب ها

رجوع می كند با استفاده از این میله دریچه های ساکشن از هرگونه

بار الکتریکی احتمالی تخلیه می شود. دریچه های کوچک تر به علت

سطح کوچکتر کمتر باردار می شود و به این ترتیب با استفاده از

دریچه های کوچکتر مشکل فوق الذکر کمتر می شود.

برای اینکه انتقال برچسب از تجهیزات نصب شده در بازوی روبوتیک

به محفظه قالب راحت تر و بدون بروز مشکلات فیزیکی صورت گیرد،

از یک قطعه فوم الکترواستاتیک استفاده می شود. این قطعه فوم به

صفحه فلزی انتهای بازروی روبوتیک که پشت برچسب قرار دارد،

چسانده شده است. این قطعه فوم باید ضخامتی در حدود 3/8 اینچ

داشته و مقاوت سطحی وحجمی آن در حدود 10^9 تا 10^10 اهم باشد.

سطح اکثر مواد ضد استاتیکی تولید شده دندانه دار و ناهموار است

و برای صاف و یکدست شدن باید سمباده زده شود. سمباده زدن سطح

فوم ضد استاتیک میزان باردار شدن برچسب را نیز افزایش می دهد.

دریچه های ساکشن خلاء توسط فوم ضد استاتیکی احاطه شده است و

باید سطح آنها با سطح فوم تراز شده باشد. تصویر زیر نحوه

عملکرد این روش را نشان می دهد. از آن جایی که لایه فوم در

مقایسه با سطح فلزی محفظه قالب مقاومت الکتریکی بالایی دارد،

برچسب تمایل به جذب به سطح محفظه قالب دارد. به این ترتیب به

محض اینکه پمپ خلاء خاموش شود و مکندگی دریچه های ساکشن متوقف

شود، برچسب از روی فوم به سطح محفظه قالب منتقل می شود.

در طراحی بازوی روبوتیکی که اعمال كننده شارژر را درون خود جای

می دهد باید چند نکته را مد نظر قرار داد. چون بخش ساطع کننده

اعمال كننده باید 1 اینچ از برچسب فاصل داشته باشد، حتما لازم

است هر جزء فلزی بازوی روبوتیک به زمین (الکتریکی) متصل شود و

لااقل 5/1 اینچ از بخش ساطع کننده فاصله داشته باشد. هر جزء

فلزی که فاصله ای کمتر از 5/1 اینچ تا ساطع کننده داشته باشد

بخشی از میدان الکترواستاتیکی تولید شده توسط اعمال كننده را

به خود جذب می كند و موجب می شود برچسب الکتریسیته ساکن کمتری

پیدا کند. اگر در طراحی بازوی روبوتیک تعدادی ساطع کننده مجزا

در نظر گرفته شود که در همان صفحه جاگذاری ساکشن های خلاء قرار

بگیرد حتما باید دقت شود که صفحه از مواد نارسانایی مانند پلی

اتیلن، تفلون، PVC، UHMW یا آکریلیک ساخته شود. هر جزء بازوی

روبوتیک که در مجاورت اعمال كننده قرار دارد، در صورت عدم از

دست دادن استحکام و یکپارچگی بهتر است از مواد نارسانا ساخته

شود. هر جزء فلزی یا رسانا هم باید به زمین (الکتریکی) متصل

شود.

برای انتخاب نوع اعمال كننده شارژر دو انتخاب وجود دارد: جریان

محدود و جریان نامحدود. اعمال كننده های جریان محدود در فرم یک

میله استاتیکی مستقیم یا مجموعه ای از ساطع کننده های مجزا

عرضه می شود و دربردارنده یک مقاومت است که با منبع تغذیه

ولتاژ بالا سری شده است. مزیت استفاده از این نوع اعمال كننده،

عدم بروز قوس الکتریکی شدید در صورت نزدیکی با فلز و کم خطر

بودن آن در صورت تماس اتفاقی با بدن انسان است. در صورتی که

اعمال كننده جریان نامحدود، به مواد فلزی مثل محفظه قالب خیلی

نزدیکی شود، یا اینکه ولتاژ شارژ خیلی بالایی داشته باشد، جرقه

می زند. حفره های ایجاد شده در اثر قوس الکتریکی درنهایت موجب

خوردگی سطح قالب و عدم کارایی آن می شود. بعضی از منبع تغذیه

های پیشرفته تر مجهز به مدار تشخیص دهنده قوس الکتریکی است. در

صورتی که شرایط شکل گیری قوس الکتریکی وجود داشته باشد، این

مدار برای حفاظت خود در برابر اضافه بار، ولتاژ خروجی منبع

تغذیه را قطع و یا محدود می كند. با استفاده از اعمال كننده

جریان محدود، منبع تغذیه دچار اضافه بار نمی شود و در عین حال

به بهترین وجه قادر به شارژ بی وقفه برچسب ها با بار

الکترواستاتیکی است.

کابل رابط میان منبع تغذیه و اعمال كننده شارژر جریان

الکتریکی، ولتاژ بالایی را منتقل می كند؛ به همین علت لازم است

طول کافی داشته باشد تا در طول بازوی روبوت و در حین حرکات

انجام شده دچار کشیدگی یا تنش فیزیکی احتمالی نشود. کابل مذکور

باید هر هفته مورد بازبینی قرار گیرد و در صورت مشاهده شکستگی،

سائیدگی یا ضعف تعویض شود.

روش ساده نصب با فاصله اعمال كننده شارژر

نصب با فاصله اعمال كننده شارژر، روش ساده ای برای باردار کردن

برچسب است. استفاده از این روش تنها به اعمال تغییرات جزئی در

بازوی روبوتیک نیاز دارد، راه اندازی آن ساده است و به کمک آن

می توان با استفاده از یک اعمال كننده شارژر، برچسب هایی با

اندازه و شکل های گوناگون را به نحو مطلوب بارگذاری کرد.

دستگاه اعمال كننده روی ادوات بین پرس قالب گیری و صفحه برچسب

ها نصب می شود. ادوات انتهای بازوی روبوتیک شامل یک صفحه فلزی

رسانا است. این صفحه رسانا باید لااقل به اندازه برچسب باشد و

با فاصله 35/6 تا 7/12میلی متر، مستقیما پشت برچسب قرار داشته

باشد. قطر دریچه های ساکشن خلاء باید به اندازه ای باشد که

قدرت مکندگی کافی داشته و از لغزیدن و جذب برچسب به صفحه رسانا

که نقش زمین را بازی می كند، جلوگیری نماید. همه اجزاء رسانای

تجهیزات نصب شده در انتهای بازوی روبوتیک باید به زمین متصل

باشد (زمین الکتریکی) و فاقد لبه یا کنج تیز باشد. باید دقت

شود تا فاصله یک اینچی برچسب، هیچ لبه یا کنج تیزی وجود نداشته

باشد.

در فرآیند مذکور ابتدا روبوت برچسب را از صفحه برچسب ها جدا می

كند، جهت آن را مشخص می نماید و آن را در محل بارگذاری قرار می

دهد. سطح فلزی پشت برچسب که نقش زمین الکتریکی را دارد، انرژی

میدان الکتریکی تولید شده توسط میله دستگاه اعمال كننده را جذب

می كند و موچب باردار شدن برچسب می شود. سپس روبوت برچسب را در

محل مورد نظر از سطح محفظه قالب قرار می دهد و دریچه های ساکشن

خلاء برچسب را رها می كند؛ برچسب سر جای خود ثابت باقی می

ماند. برچسب باردار شده می تواند، موجب باردار شدن سطح دریچه

ها شود و ایجاد جذب الکترواستاتیکی شود. در این صورت ممکن است

برچسب به راحتی از دریچه ها جدا نشود یا اینکه هنگام جدا شدن

از جهت مشخص شده، اندکی انحراف پیدا کند. برای رفع این مشکل،

می توان از میله خنثی کننده بار الکترواستاتیکی استفاده کرد.

هر بار که روبوت برای برداشتن برچسب جدید به صفحه برچسب ها

رجوع می كند با استفاده از این میله دریچه های ساکشن از هرگونه

بار الکتریکی احتمالی تخلیه می شود. دریچه های کوچک تر به علت

سطح کوچکتر کمتر باردار می شود و به این ترتیب با استفاده از

دریچه های کوچکتر مشکل فوق الذکر کمتر می شود.

برای اینکه انتقال برچسب از تجهیزات نصب شده در بازوی روبوتیک

به محفظه قالب راحت تر و بدون بروز مشکلات فیزیکی صورت گیرد،

از یک قطعه فوم الکترواستاتیک استفاده می شود. این قطعه فوم به

صفحه فلزی انتهای بازروی روبوتیک که پشت برچسب قرار دارد،

چسانده شده است. این قطعه فوم باید ضخامتی در حدود 3/8 اینچ

داشته و مقاوت سطحی وحجمی آن در حدود 10^9 تا 10^10 اهم باشد.

سطح اکثر مواد ضد استاتیکی تولید شده دندانه دار و ناهموار است

و برای صاف و یکدست شدن باید سمباده زده شود. سمباده زدن سطح

فوم ضد استاتیک میزان باردار شدن برچسب را نیز افزایش می دهد.

دریچه های ساکشن خلاء توسط فوم ضد استاتیکی احاطه شده است و

باید سطح آنها با سطح فوم تراز شده باشد. تصویر زیر نحوه

عملکرد این روش را نشان می دهد. از آن جایی که لایه فوم در

مقایسه با سطح فلزی محفظه قالب مقاومت الکتریکی بالایی دارد،

برچسب تمایل به جذب به سطح محفظه قالب دارد. به این ترتیب به

محض اینکه پمپ خلاء خاموش شود و مکندگی دریچه های ساکشن متوقف

شود، برچسب از روی فوم به سطح محفظه قالب منتقل می شود.

آینده روشن برای بسته بندی IML

هم اکنون تقاضای بالایی برای برچسب های ترکیبی در بازار IML

وجود دارد و این تقاضا رو به افزایش است. گذر از برچسب های

کاغذی به فیلم های ترکیبی چندین سال است که آغاز شده و پیش

بینی می شود در آینده نیز ادامه یابد. فیلم های ترکیبی معادل

80 درصد (ارزش دلاری) بازار IML را به خود اختصاص داده اند و

انتظار می رود استفاده از راه کار قالب گیری تزریقی طی چند سال

آینده بیشترین رشد این بازار در ایالات متحده را به خود اختصاص

دهد. فن آوری IML بخشی از رشد خود را مرهون مباحث زیبایی

شناختی است؛ عرضه کنندگان کالا برای اطمینان از رساندن پیام

خود به مصرف کننده، نیازمند برچسب های زیباتر و تأثیرگذار تر

هستند؛ تا زمانی که این تقاضا وجود داشته باشد بازار IML

همچنان به رشد خود ادامه خواهد داد.

مزایای استفاده از ظروف IML سودی بسپار به شرح زیر می باشد :

آب بندی بودن کامل ظروف

کیفیت چاپ بالا و شفافیت چشم نواز

مقاومت در برابر نفوذ هوا و مقاومت زیاد در برابر آلودگی

قابلیت انعطاف پذیری ظروف بطوریكه لیبل بخشی از ظرف می شود

بنابراین ظرف می تواند خم شود،فشرده شود،تغییر شكل دهد بدون

اینكه لیبل از آن جدا شود

این ظروف بدلیل دیواره نازك دارای وزن سبك تری هستند

با صرفه بودن قیمت لیبل و عدم نیاز به ماشین آلات لیبل زنی

سهولت در بسته بندی و عدم نیاز به ماشین آلات خاص درب بندی

مواد ولیبل استفاده شده برای تولید این ظروف وقتی تبدیل به ظرف

می شود از استحكام بالایی برخوردار بوده و این مسئله باعث

افزایش ماندگاری محصولات بسته بندی شده با این ظروف می شود.

عدم آلوده شدن ظروف هنگام تولید و بسته بندی به علت استفاده از

ربات های ویژه

دستاندرکاران صنعت پلاستیک به موازات خانواده چاپ در تجهیز

امکانات و ارتقای قابلیتهای خود کوشیدند و به تدریج پتانسیل

خوبی در کشور ایجاد شد که البته هنوز هم از سطح تقاضا عقبتر

بود. در بحثهای فنی و تخصصی که به ویژه در زمینه چاپ و تولید

لیبل IML صورت میگرفت، مشکلات چاپی قابل حل به نظر

میرسید و مدیران چند چاپخانه نیز از پیشرفتهای خود در این

زمینه سخن میگفتند.

ولی مشکلی که تا همین اواخر لاینحل ماند- و هنوز هم خبری موثق

درباره باز شدن گره کور آن شنیده نشده- دایکات و ساخت قالب برش

لیبلها بود.

به هر حال تا دو سال گذشته این نامها در عرصه تولید ظروف IML

مطرح بودند:

– ایحا گستر شمال

– پایا پلاست زرین

– پترو پلاستیک تبریز

– پلیمر پک پارس

– پیکره

– تهران تولید

– رمزینه برچسب

– فرسگال پلاست

– کرد پلیمر

اما طی یکی دو سال اخیر سرمایهگذاریهایی در این رشته صورت

گرفته و آن طور که از آگهیها و اعلانهای چاپ شده در نشریات

چاپ و بستهبندی دریافت میشود، شرکتهای فعال و تازه نفسی در

رشته IML پا به میدان گذاشتهاند:

– آوند پلاستیک مشهد

– رز پلاستیک تهران

– صدرا جام پلاست تهران

– نیکان پلاستیک کرمانشاه

– شرکت نفت سپاهان اصفهان

IML در اصل از فرآیند (IMD (In Mold Decoration گرفته شده است.

شما در فرآیند IMD قطعه را در داخل قالب قرار داده و روی آن

فرایند تزریق را انجام میدهید. IMD برای قطعات مختلف در گوشی

تلفن همراه، قطعات الکترونیکی، قطعات اتومبیل، قطعات تزئینی،

لوازم خانه و … کاربرد دارد. تصویر یا برند مد نظرتان را در

قالب میگذارید و به وسیله تزریق پلاستیک آن را روی قطعه

ماندگار میکنید.

برای IML پس از چاپ و دایکات لیبل، آن را به وسیله پمپ مکش یا

خلاء (suction)- که فشار مکش آن به اندازهای تنظیم شده است که

تنها یک لیبل را بردارد- لیبل را برداشته و در دیواره قالب

قرار میدهید. برای ثابت نگه داشتن لیبل در دیواره قالب دو راه

وجود دارد: یا استفاده از شارژ الکترواستاتیک و یا مکش. البته

ترکیبی از هر دو روش نیز ممکن است. پس از قرار گرفتن لیبل باید

فرآیند تزریق هماهنگ با آن انجام شود. به نظر من مهمترین قسمت

کار و به نوعی گلوگاه کار، هماهنگی دستگاه با ربات، ربات با

قالب و قالب با قسمتهای دیگر است.

باید دستگاه طوری طراحی شود که قطع و وصل شدن، به حداقل برسد.

چون اگر قسمتی از سیستم مشکل داشته باشد یا با بقیه قسمتها

هماهنگ نباشد، کل خط تولید میخوابد و این ضرر بزرگی محسوب

میشود.

مشکلات تولید IML برای صنایع مختلف کدامند؟

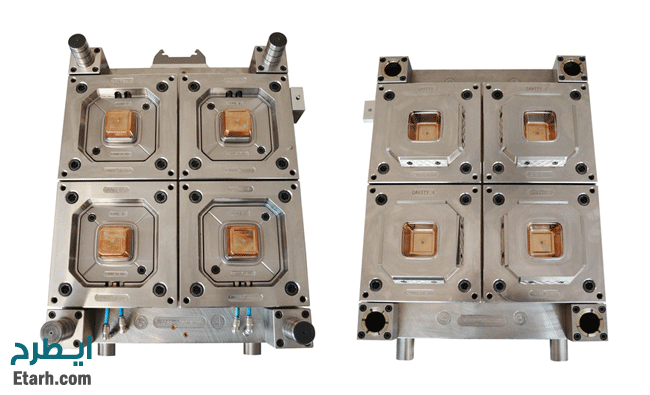

یکی از مشکلات تولید IML تعداد حفرههای (Cavity) پایین سیستم

تزریق و زمانبر بودن سیکل تولید است. تعداد نرمال و معمول

حفرهها برای IML بین 2 تا 4 است، چون هر چقدر تعداد حفرهها

بالاتر برود، حجم دستگاه باید بزرگتر شود و پیچیدگیهای

سیستم در قسمت رباتها و کنترلکنندهها سخت میشود. ضمن

اینکه اگر خطایی در فرآیند رخ دهد، امکان تشخیص آن سختتر

میشود و دیرتر به خطا پی میبریم.

چون برای این فرآیند باید کاملا ظروف را دید تا مشکلی وجود

نداشته باشد، زمان سیکل تولید برای ظروف IML بین 3 تا 4 ثانیه

برای ظروف سبک و کم حجم و کوچک و 15 تا 30 ثانیه برای ظروف 5

تا 10 کیلوگرمی است.

هماهنگی بین طراحی ربات، رباتساز، قالبساز و ماشینساز

میتواند سیکل تولید را به حداقل برساند.

الان برای نصب این دو دستگاه ما سرمایهگذاری بالغ بر یک

میلیارد تومان لازم است و میتوان از آنها انتظار تولید 20 تا

40 هزار ظرف IML را در شبانهروز داشت. شما حساب کنید این برای

صنایع لبنی که تیراژ کارشان بالاست، عدد قابل ملاحظهای محسوب

نمیشود.

الان قفسههای سوپرمارکت بیشتر کشورها، مملو از ظروف IML است و

لیبلهای قدیمی در حال برچیده شدن است.

در کشور ما IML مثل پریفورم است که به مرور جا افتاد. فکر

میکنم صنعت IML هم تا 6-5 سال آینده جای خود را در کشور باز

کند و قفسههای سوپرمارکتها را تصرف کند.

زیرا IML یک تبلیغ دایمی است و کیفیت آن قابل کپیبرداری نیست

و نیز میتوان با هزینه کمی، برند و کپیرایت را محافظت کرد.

وضعیت تولید IML در ایران

ایران بزرگترین بازار مصرف ظروف تزریقی پلاستیکی IML در

خاورمیانه پس از ترکیه و عربستان سعودی است و علاوه بر واردات

گسترده این قبیل ظروف از خارج کشور، تعدادی از شرکتهای داخلی

نیز اقدام به تولید در داخل کشور کردهاند.

شرکتهای فرسگال پلاست، پاک تاب مروارید، کردپلیمر، پیکره،

پلیمرپاک، بناالکترونیک پارس، ایحاگسترشمال، پلیمرپلاست، پاک

آوندلیا، ماهان پلاست زنجان، پتروپلاست زنجان و صدراجم پلاست

از جمله تولیدکنندگان داخلی هستند که بیش از 400 میلیون انواع

ظروف IML در سال 1390 تولید کردهاند. بالغ بر 300 میلیون قطعه

ظرف IML آماده مصرف نیز وارد کشور شده که مبدا بیشتر آنها

کشورهای اروپایی از جمله ترکیه است.

رشد بازار مصرف لیبلهای IML در جهان برابر آمار AWA بیش از 5

درصد برای سال 2012 پیشبینی شده بود در ایران با توجه به آمار

نصب ماشینآلات تزریق مخصوص و تقاضای بالای بازار، مصرف

لیبلهای مذکور 18 درصد در سال 1390 رشد داشت و تقاضای بازار

16 درصد در سال 1391 نسبت به سال قبل بیشتر شد و از مرز 700

میلیون قطعه فراتر رفت. در ایران همه تولیدکنندگان ظروف

پلاستیکی IML لیبلهای مورد نیازشان را از خارج کشور تهیه

میکنند، زیرا تجهیزات مخصوص دایکات لیبلهای IML در ایران

وجود ندارد.

فرایند تولید ظروف و لیبلهای IML

همانطور که اشاره شد فناوری لیبلچسبانی در قالب یا IML از

جمله روشهای پرطرفدار الصاق لیبل به ظروف پلاستیکی است. در

این روش لیبلهای چاپ شده از جنس فیلم PP شفاف و صدفی، پس از

چاپ و دایکات در اشکال معین و متناسب با ظرف با استفاده از

روبوت از داخل خشاب خارج شده و داخل قالب قبل از تزریق پلیمر

به کمک القای بار الکتریکی یا کانالهای خلاء جایگذاری و ثابت

میشوند. با تزریق مواد مذاب پلاستیکی به داخل قالب، لیبل و

ظرف پلاستیکی یکپارچه میشوند و به هیچ وجه نمیتوان لیبل را

از بدنه ظرف جدا کرد. جایگذاری لیبل و ثابت کردن آن درون قالب

در صورتی که با اشکال مواجه شود، منجر به تولید ظروف معیوب با

لیبل چروک و ناصاف یا نفوذ مواد مذاب به داخل مجاری مکنده لیبل

میشود.

از همین روش با اندکی تغییرات

خط توليد ورق کامپوزيت چوب پلاست بادولايه PP

فنآوريهاي توليد چوب – پلاستيک ، WOOD PLASTIC

چند سازه يا مواد مرکب چوب پلاستيک موادي

هستند ازطريق اختلاط انواع پليمرهاي ترمو پلاستيک به عنوان ماتريس با

الياف چوب و يا ديگر مواد « سلولزي» به عنوان فازتقويتکننده يا فيلر،

ساخته ميشوند که داراي ظاهري شبيه به چوب بوده و در کاربرد ها اغلب به جاي

چوب استفاده مي شوند.

کارآيي بالاي خانواده محصولات چوب- پلاستيک

از جمله در مصارفي چون کفپوش سازي ، حصارکشي و مصارف بيروني ( انواع

مبلمان شهري،باغي، پارکها) ، ساخت قطعات خودرو و … و همچنين خصوصياتي

مشابه ويژگيهاي مثبت چوب از قبيل ميخ و پيچ خوري، چسب پذيري ، اره ورنده

شدن است.. با در نظر گرفتن ويژگي هاي فوق در اين چند سازه و نيز محدوديت

جنگلها ، کمبود چوب و به تبع آن حجم بالاي واردات چوب آلات و الوار در

کشور ما، لزوم توحه جدي و پرداختن به اين فراوردهها بيش از پيش هويدا

ميگردد . زيرا که چند سازهWPC

در بسياري از موارد ميتواند جايگزين مناسبي براي چوب باشد و نيز از ديگر

سو ارزان و فراوان بودن مواد اوليه و نيز امکان استفاده از مواد بازيافتي

همچون باگاس ساقه گندم و برنج و انواع ترکيبات پلاستيک ضايعاتي ، موجب

برتري آن نسبت به مواد و مصالح سنتي گرديده است در توليد مواد مرکب الياف

-پليمرهاي ترموپلاستيک، استفاده از الياف يا پرکننده هاي طبيعي هر روز بيش

از گذشته مورد توجه قرار ميگيرد.

روشهاي متداول توليد چندسازه چوب-پلاستيک:

براي توليد فراوردههاي مرکب چوب پلاستيک روشهاي بسياري وجود دارد ولي ميتوان گفت که در مقياس گسترده و صنعتي مهمترين روشهاي توليد عبارتند از :

1- اکستروژن 2- قالبگيري صفحهاي 3- قالبگيري تزريقي 4- قالبگيري فشاري 5- پالتروژن

به دليل عموميت بيشتر روش اکسترود کردن نسبت به ساير روشها ، ماشين آلات و فناوريهاي متداول فرايند اکستروژن، مورد تاکيد و توجه بيشتري قرار ميگيرند.و ساير روشها نيز به صورت اجمالي مورد اشاره قرار خواهند گرفت.

تکنولوژي و ماشين آلات شکل دهي کامپوزيت WPC:

اکستروژن :

اکستروژن متداول ترين روش شکل دهي اين کامپوزيتها است . قابليت توليد پيوسته ، انبوه و اتوماتيک از مزاياي اين روش به شمار مي روند . در بين ماشين آلات فرآيند اکستروژن ، اکسترودرهاي دو پيچه همسوگرد و اکسترودهاي دو پيچه ناهمسوگرد مخروطي، از تک پيچه ها عموميت بيشتري دارند . خوراک دهي اين اکسترودرها

بسته به امکانات و تجهيزات مي تواند به سه صورت مواد اوليه مجزا ، مواد

اوليه پيش اختلاط شده ويا گرانول صورت گيرد در اين ماشين ذوب مواد

دراثرانتقال حرارت از بدنه وبرش ايجاد شده در اثر حرکت پيچ صورت مي گيرد .

توليدات اين اکسترودرها مي تواند به صورت مستقيم به شکل پروفيل هاي

اکسترود شده مورد مصرف قرار گيرد و يا با استفاده از دستگاه گرانول سازبه

صورت دانه هاي گرانول درآمده و در ساير فرآيندها مثل تزريق و يا قالبگيري

حرارتي مصرف شود .

از

آنجايي که فيلر مورد استفاده در اين کامپوزيت الياف و پودر سلولزي است که

به شدت آبدوست هستند ؛ رطوبت گيري وخشک کردن جهت رسيدن به خواص مکانيکي

مطلوب اهميت بسزايي دارد ، زيرا عدم رطوبت گيري مناسب نه تنها مانع از

اختلاط خوب ذرات چوب و پليمر ميشود بلکه بعد از فرآيند نيز به دليل حضورآب

در سطح مشترک چوب وپليمر ، چسبندگي بين چوب و پليمر کاهش مي يابد، رطوبت

موجود در چوب در حين فرآيند تبخير شده وباعث ايجاد يک فوم نامنظم وايجاد

حفره و نقص درقطعه توليدي و نهايتا موجب کاهش خواص فيزيکي و مکانيکي قطعه

توليدي و کاهش شديد عمر مفيد محصول مي شود همچنين بهدليل افزايش فشار

ممکن است سبب انفجار در ماشين اکسترودر گردد.

البته با پيشرفت فن آوري ، دربعضي از تکنولوژي ها توليد نيازي به خشک کن نيست وعمل رطوبت گيري در اکسترودصورت مي گيرد؛ در اين اکسترودها

الياف ويا پودرسلولزي با رطوبتي در حدود 15% وارد شده و بعد از طي مسير

مورد نظر جهت رطوبت گيري و رسيدن به رطوبت مورد نياز عمل اختلاط بين پليمر

و چوب آغاز مي گردد از مزاياي اين روش نسبت به عمل خشک کردن قبل از ورود

به اکسترودر ، کاهش هزينه توليد و عدم نياز به استفاده از الياف رطوبت گيري

شده مي باشد.

يکي

ديگر از چالشهاي اساسي در فرآيندهاي شکل دهي ، افزايش ويسکوزيته مذاب

پلاستيک در اثر افزودن فيلر و محدوديت دمايي فرآيند ميباشد، به دليل

جلوگيري از تخريب حرارتي مواد ليگنوسلولزي موجب کاهش مقاومت مذاب وکاهش

کيفيت قطعه وشکست سطحي مذاب مي شود کمک فرآيندها ، روان کننده ها وعوامل

جفت کننده مهمترين ابزار غلبه بر اين مشکل به شمار ميروند در ضمن بايد ذکر

کرد که در حين فرآيند ، دما نبايد در هيچ نقطه اي از 180 درجه سانتي گراد

تجاوز کند زيرا در دماي بالاتر تخريب حرارتي الياف سلولزي آغاز مي شود .

انواع اکسترودر و تکنولوژيهاي متداول

اکسترودر هاي تک پيچه (اکسترودرپروفيل) :

اصول کلي شکل دهي در توليد پيوسته به اين ترتيب است که ابتدا مواد اوليه sizing(

عمل اندازه گيري و افزودن مواد کمکي مورد نياز ) مي شوند؛ سپس مواد اوليه

سلولزي در خشککن تا حد مطلوب (1الي%3) وزني رطوبت خود را از دست مي دهند

در مرحله سوم توسط سيستم تغذيه مواد به داخل اکسترودر خوراک دهي مي شوند.

در مرحله بعد خروجي سيستماکسترودر به

صورت گرانول در مي آيد و در نهايت هم گرانول توليد شده با انواع فرآيندهاي

شکل دهي حرارتي قالبگيري شده و به محصول نهايي تبديل مي شوند. البته

فنآوريهاي جديد خصوصاً ابداع و طراحي اکسترودر هاي با پيچهاي ويژه در موارد زيادي ترتيب اين مراحل را نقض ميکنند.

اکسترودر تک پيچه به فراواني درفرآيند ترموپلاستيک ها استفاده مي شود ، اين اکسترودر ها از سه ناحيه تغذيه ، تراکم وفشردگي و اندازه گيري و سنجش تشکيل شده اند(تصوير شماره 2) قيمت اين دستگاه ها به نسبت ساير اکسترودر ها

پايين تر مي باشد از معايب اين دستگاه به اختلاط ضعيف مواد زمان اقامت

گسترده ودبي پايين آنها مي توان اشاره کرد. در مواردي که ماده اوليه به

صورت ذرات گرانول تغذيه شده باشد مشکل اختلاط وجود ندارد ولي در دبي بالا

احتمال سوختن الياف وجود دارد بنابر اين به ندرت از اين دستگاه جهت فرايند کامپوزيت چوب پلاستيک استفاده مي شود.

اکسترودر دوپيچه همسوگرد :

جهت اختلاط عموما ازاکسترودرهاي دوپيچه استفاده

مي شود نوع همسو گرد اختلاط بهتري را ايجاد مي کند اما تنش برشي ايجاد شده

در آن بالاست، لذا معمولا براي مواد حساس به برش مانند PVC استفاده

نمي شوند زمان اقامت در نوع همسو گرد بالاتر از نوع نا همسو گرد است زيرا

بيشتر جريان مواد در انتقال ازيک پيچ به پيچ ديگر صورت مي گيرد اين مساله

سبب اختلاط بهتر و توزيع زمان اقامت پهنتر ميگردد نماي شماتيک الگوي

جريان مواد در داخل اکسترون در شکل ذيل به خوبي نشان داده شده است .

همانطور که در تصوير شماره (3) مشاهده ميشود در اين اکسترودر ها مواد از

يک پيچ به پيچ ديگر در مسيري به شکل 8 منتقل مي شوند بدون اينکه کمترين

احتمال ماندگار شدن موضعي وجود داشته باشد .

اکسترودر دوپيچه ناهمسوگرد موازي :

اکسترودر دوپيچه ناهمسوگرد موازي عموما در توليد پروفيلهاي در و پنجرهPVC

بهکار مي روند اختلاط در پيچ هاي نا همسوگرد به نسبت ضعيفتر از نوع همسو

گرد است در ناهمسو گردها بيشتر جريان در فضاي بين دو پيچ در حرکت است و

انتقال مواد از يک پيچ به پيچ ديگر کمتر صورت مي گيرد . اين مساله سبب

اختلاط ضعيف تر، زمان اقامت کوتاهتر و توزيع زمان اقامت باريکتر نسبت به

نوع همسوگرد مي شود

اکسترودر دوپيچه نا همسو گرد مخروطي :

سيستم هاي جديد(Counter Roating Twin Screw Extruder ConicalIntermeshing )اکسترودر دوپيچهمخروطي ناهمسوگرد ومتداخل را برايفرآيند کامپوزيتهاي چوب پلاستيک پيشنهاد

مي کنند .اين سيستم داراي زمان اقامت کوتاه وتوزيع اقامت باريک است که سبب

کنترل دمايي خوب وبه حداقل رسيدن تخريب حرارتي مي گردد. اين مساله براي

مواد حساس مثل PVC وچوب

يک مزيت بزرگ به شمار مي رود . قطر زياد مارپيچ وسطح تماس زياد در منطقه

تغذيه به انتقال مخاوط داراي درصد چوب بالا کمک مي کند شکل مخروطي در سرعت

پايين ، گشتاور وفشار بالا ايجاد مي کند که سبب فشردگي وآغشتگي بهترذرات

چوب مي شود به علاوه قطر کم ناحيه metering سبب تامين جريان ويسکوز لازم داي مي گردد .

— براي توليد 50تا 1000کيلوگرم در ساعت مناسب هستند.

— روشهاي خوراک دهي متنوع از جمله مخلوط آماده ، گرانول چوب پليمر،

— اکستروژن مستقيم مواد خام ، امکان استفاده از اين اکسترودرها رابراي هر نوع خوراک اوليه فراهم مي سازد.

— امکان گاز گيري تا 8% رطوبت را براي کامپوزيت هاي با 30 تا 90درصد چوب فراهم مي کند .

— قسمتهاي قابل تعوبض خوراک دهي ، توزين ،گازگيري وماردون

— توان کار با انواع پليمر از پليمرهاي طبيعي مثل نشاسته تاPP,PVC ,PE

اکسترودرهاي Conex :

اکسترودرهاي

جديدي هستند که از دو روتور چرخنده مخروطي تشکيل شده اند و در هر دوطرف

روتورهاي چرخنده استاتور قرار گرفته و هر روتور با ماردون هاي مجزا خوراک

دهي و کنترل مي شود . روتورهاي مخروطي از شيارها وحفرات (sigments)

تشکيل شده اند .وقتي مواد وارد قسمت داخلي روتور مي شود پس ازطي کردن

مسيرشيارهاي داخلي به حفره مي رسد وبعداز عبوراز حفره ماده وارد شيار خارجي

مي شود وبا چرخش روتور به حفره بعدي مي رسد واز اين راه ماده دوباره به

داخل چرخه وارد مي شود وبا تکرار اين عمل مواد به صورت کامل با هم مخلوط مي

شوند . کيفيت بالا به نسبت هزينه کم از محاسن اين تکنولوژِي به شمار مي

رود و ازجمله ديگر ويژگي هاي مثبت استفاده از اين اکسترودرها ، عدم

نياز به” آميزه سازي ” يا “Compunding“،عدم

نياز به رطوبت گيري از مواد اوليه مصرفي وامکان استفاده از مواد مصرف شده

بازيافتي مثل خرده هاي پلاستيک ؛ چوب و کاغذ است. همچنين توليد محصول WPC چند

لايه در اين اکسترودرها ؛ امکان استفاده از مواد ارزان قيمت براي قسمتهاي

داخلي پروفيل و مواد خام با کيفيت را در سطح خارجي فراهم مي سازد.

محصول اکستروژن پروفيل

و ورق خواهد بود ، با قرار دادن داي هاي مختلف مي توان پروفيل را با اشکال

مختلف سطح مقطع و همچنين ورقهاي مورد مصرف براي فرآيندهاي ترموفرمينگ را

توليد کرد.

ساير تکنولوژي هاي شکل دهي کامپوزيت WPC

روشهاي شکل دهي حرارتي Thermo Forming :

قالبگيري فشاري صفحه اي : صفحات توليد شده توسط ماشين اکسترودر و

يا صفحات توليد شده در فرآيند پالتروژن را با استفاده از تکنيک قالبگيري

صفحه اي مي توان به محصول نهايي تبديل کرد . براي توليد قطعات مصرفي در

داخل اتاق خودرو سقف ، رودري داشبورد و قطعات داخل صندوق عقب معمولا از اين

روش استفاده مي شود .

قالب

گيري تزريقي تحت فشار : تنها تفاوت مهم فرآيند قالب گيري تزريقي با قالب

گيري تزريقي تحت فشاراستفاده از نيروي هيدرليک در روش اخير است

فرآيند پالتروژن :

فرآيند پالتروژن يکي ديگر از تکنولوژيهاي توليدWPC تکنولوژي پالمن مي باشد اين تکنولوژي که به پالتروژن نيز موسوم است از سه مر حله تشکيل شده :

مرحله اول : پالتروژن – کامپوزيت توسط

دستگاه پالترودر توليد مي شود به اين صورت که الياف طبيعي (الياف مورد

استفاده عموما الياف طبيعي بلند مثل کنف ، کتان و.. .هستند) يا پودر چوب به

همراه گرانولهاي پليمر، روان کننده و ساير افزودني ها در مقادير مشخص

وارد پالترودر مي شوند حرارت ناشي از فشار واصطکاک ايجاد شده باعث ذوب شدن

پلاستيک واختلاط آن با الياف طبيعي مي شود چاقوهاي چرخنده در قسمت خارجي

داي آميزه حاصل را تکه تکه کرده و گرانولهاي چوب-پلاستيک آماده مي شود .

مرحله دوم : گرانولهاي توليد شده بر روي رولهاي مخصوص به صورت يکنواخت پخش مي شوند

مرحله

سوم : پرس کردن آميزه با استفاده از نوار تسمه مي باشد و در انتها توسط

غلطکهاي کاليبراسيون که در فاصله حرارت دهي وخشک کردن مي باشد ضخامت تخته

تنظيم مي شود . توليد پيوسته ، سرمايه گذاري پايين وکيفيت بالاي محصول از

مزاياي اين تکنولوژي به شمار مي رود .